Flexium-System für neue Centerless- Schleifmaschine in der Luftfahrt

Der britische Schleifspezialist RefreshEng hat eine überarbeitete Centerless-Schleifmaschine auf den Markt gebracht, die auf einer der weltweit am meisten eingesetzten Maschinen basiert. Bei der Softwareentwicklung setzte das Unternehmen auf die Unterstützung von NUM. Mit dem Upgrade erreichen die älteren Maschinen der Cincinnati 2-OM-Familie dieselbe Leistung wie modernste Centerless-Schleifmaschinen mit automatisierter Präzisionsbearbeitung – jedoch zu einem Preis, der rund 60 Prozent unter den Kosten für eine neue Maschine liegt.

Durch die Aufrüstung wird das ursprünglich hydraulisch-mechanische Bearbeitungssystem der 2-OM-Maschinen mit fixer Nocken-Messtaster-Steuerung auf ein modernes, softwarebasiertes CNC-System mit – je nach Kundenspezifikation – bis zu sieben von Servomotoren betriebenen Bewegungsachsen umgestellt. Zunächst soll die neue Maschine in der Luftfahrtindustrie eingesetzt werden, wo sie – ausgestattet mit anwendungsspezifischer Software – zur Automatisierung der Produktion der speziellen Senk-, Halbrundkopf- und Befestigungselementen dient, die bei der Herstellung von Flugzeugrumpf und -motor verwendet werden.

RefreshEng hat im Zuge des Automatisierungsupgrades eine Vielzahl hochentwickelter Funktionen eingeführt. Dazu gehören akustische Sensoren, die die Abnutzung der Schleifscheibe automatisch überwachen und ausgleichen. Das Abstandsmesssystem dient auch zur dynamischen Anpassung der Vorschubgeschwindigkeit der Schleifscheibe mit dem Ziel, Lücken zu vermeiden. Allein diese Funktion kann die Schleifzykluszeit für ein Batch von Rohteilen um knapp 20 Prozent reduzieren. Die Bewegungssteuerung mit höherer Auflösung und die Fähigkeit, Bewegungen zu interpolieren, verbessern nicht nur die Schleifgenauigkeit, sondern erweitern auch die Palette an schleifbaren Formen. Die Schleifscheibe verfügt über ein dynamisches Ausgleichssystem, und ihre Geschwindigkeit kann auf verschiedene Materialien abgestimmt werden. Eine weitere wichtige Funktion ist die Auswahl von automatischen Ladevorrichtungen mit Fall-, Schlepp- oder Frontladung.

Die Idee zu diesem Projekt basiert auf der genauen Kenntnis der Centerless-Schleifindustrie, die RefreshEng seinen etablierten Tooling Services für die Werkzeugbereitstellung im Vereinigten Königreich und im restlichen Europa verdankt. Viele Kunden von RefreshEng wollten die Steuerung ihrer Maschinen aufrüsten, die Leistung erhöhen und manuelle Bedienschritte komplett automatisieren, konnten aber keine geeignete technische Unterstützung dafür finden. RefreshEng erkannte diese Marktlücke, insbesondere für die gängige Cincinnati 2-OM, von der es allein im Vereinigten Königreich noch geschätzte 2000 Exemplare geben soll.

Die Mitarbeitenden von RefreshEng hatten aufgrund ihrer Erfahrung in der Konstruktion von Schleifmaschinen eine klare Vorstellung davon, wie der mechanische Aufbau modernisiert werden könnte. Ein wichtiges Element hierbei war das Ersetzen der Hydraulik durch eine Bewegungssteuerung mit Servomotoren, was zahlreiche Anpassungen des Maschinenrahmens notwendig machte; so mussten zum Beispiel neue Gussteile zur Montage der elektromechanischen Bauteile angebracht werden. Die grösste Hürde für Damian Clements, CEO von RefreshEng, bestand darin, einen Lieferanten von CNC-Technologie zu finden, der bereit war, sein eigenes Fachwissen im Bereich hochentwickelter Steuerungssystemsoftware mit dem Know-how von RefreshEng zu kombinieren. Um das Projekt auch unter finanziellen Aspekten tragfähig zu machen, musste der Lieferant zudem bereit sein, die Auszahlung der Rendite für seinen Entwicklungsaufwand erst einzufordern, wenn der Verkauf der Maschinen voll angelaufen war. Frühere positive Erfahrungen mit NUM veranlassten Clements dazu, das Projekt zuerst mit NUM UK zu besprechen. NUM machte das Angebot, als virtueller Partner einzusteigen, und liess seine eigenen Programmierer in einem Entwicklungsteam mit den Mitarbeitenden von RefreshEng zusammenarbeiten.

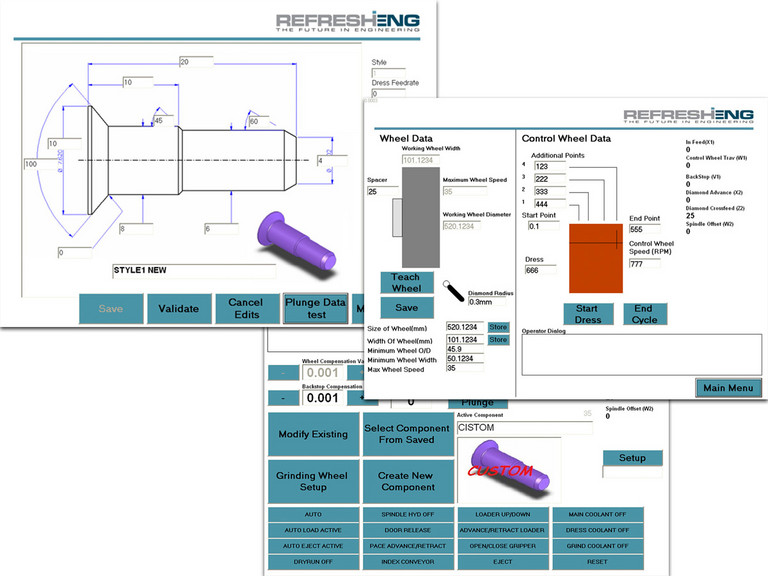

Basierend auf den von RefreshEng zur Verfügung gestellten Flussdiagrammen zur Veranschaulichung der geplanten Funktionalität der Maschine konnten die Steuerungslogik und die Visualisierungssoftware entwickelt werden. Im Rahmen der effizienten Zusammenarbeit der Ingenieure beider Unternehmen, die häufig per Fernzugriff auf den Prototyp via Internet erfolgte, wurde das neue Steuerungssystem realisiert und getestet. Obwohl die von RefreshEng gewünschte massgeschneiderte Mensch-Maschine-Schnittstelle (HMI) scheinbar neu für diesen Maschinentyp war, schlossen die Softwareentwickler von NUM ihre Arbeit in nur drei bis vier Monaten ab. Ermöglicht wurde diese schnelle Entwicklungszeit durch die freie Programmierbarkeit der HMI des Flexium-Systems. NUM definierte nicht nur die Steuerungsstruktur, sondern nutzte die Programmierbarkeit der HMI zur Entwicklung eines unverwechselbaren «look and feel» für die Steuerungssoftware. Ziel hierbei waren eine einfache Bedienung und die Schaffung eines Markengefühls für den Einstieg von RefreshEng in den Schleifmaschinenmarkt.

Die Software von NUM verwendet zur einfacheren Programmierung Dialogfenster, mit denen neue Schleifprofile in weniger als einer Minute erstellt werden können. Der Maschinenbediener ergänzt einfach Datenfelder in einer Reihe von Masken, die auch grafische Darstellungen der Befestigungsvariante beinhalten, und schon wird das Profil automatisch generiert. Während die Teile vollautomatisch produziert werden, führt die Maschinensoftware – ebenfalls automatisch – Servicemassnahmen durch, wie beispielsweise das Abrichten der Schleifscheibe.

Die Hardware umfasst neben dem effizienten Flexium-68-CNC-Kern ein FS152i-Touchscreen-Bedienfeld, eine Maschinenkonsole mit Handrad für Programmierung und Steuerung durch den Bediener sowie MDLU3-Antriebe und BPX-Servomotoren mit Absolutwertgebern. Folgende Achsen werden gesteuert (abhängig vom Maschinenmodell): Vorschub, Schwenken und Rotation der Regelscheibe, Vorschub und Schwenken des Abrichtgeräts, Rücklaufsperre und Querjustierung der Spindel.

«Dieses Projekt zeigt sehr anschaulich, wie NUM am liebsten arbeitet», so Steve Moore von NUM UK. «Unser Geschäftsmodell ist darauf ausgerichtet, kleinen und mittleren Maschinenbauunternehmen zu helfen, sich im Wettbewerb zu behaupten. Deshalb haben wir in eine dezentrale F&E-Struktur investiert, mit Hilfe derer Techniker auf der ganzen Welt vor Ort eingesetzt werden können. Und natürlich bringen wir die Bereitschaft mit, unsere CNC-Technologie auf die spezifischen Bedürfnisse unserer Kunden abzustimmen.»

(September 2013)