Partnerschaft für „Design to Cost“

Der Michelin-Mann ist eine der bekanntesten Ikonen der Welt. Überall dort, wo Reifen zu finden sind, wird die Mehrheit der Menschen wissen, wie man Michelin und die Qualität seiner Produkte mit der “Bibendum” genannten Figur in Verbindung bringt. Andererseits ist die Tatsache, dass Michelin seit mehreren Jahrzehnten auf NUM vertraut, weit weniger bekannt.

Qualität spiegelt sich in den Details wider, und Michelin weiss das, denn das Unternehmen zeigt die gleiche Sorgfalt für die Qualität des Gummis und der Strukturen wie für die Feinheit der vielen Daten, die auf der Seitenwand der Reifen sichtbar sind. Das geht so weit, dass es sich bei einigen Reifen wie eine “samtige Oberfläche” anfühlt.

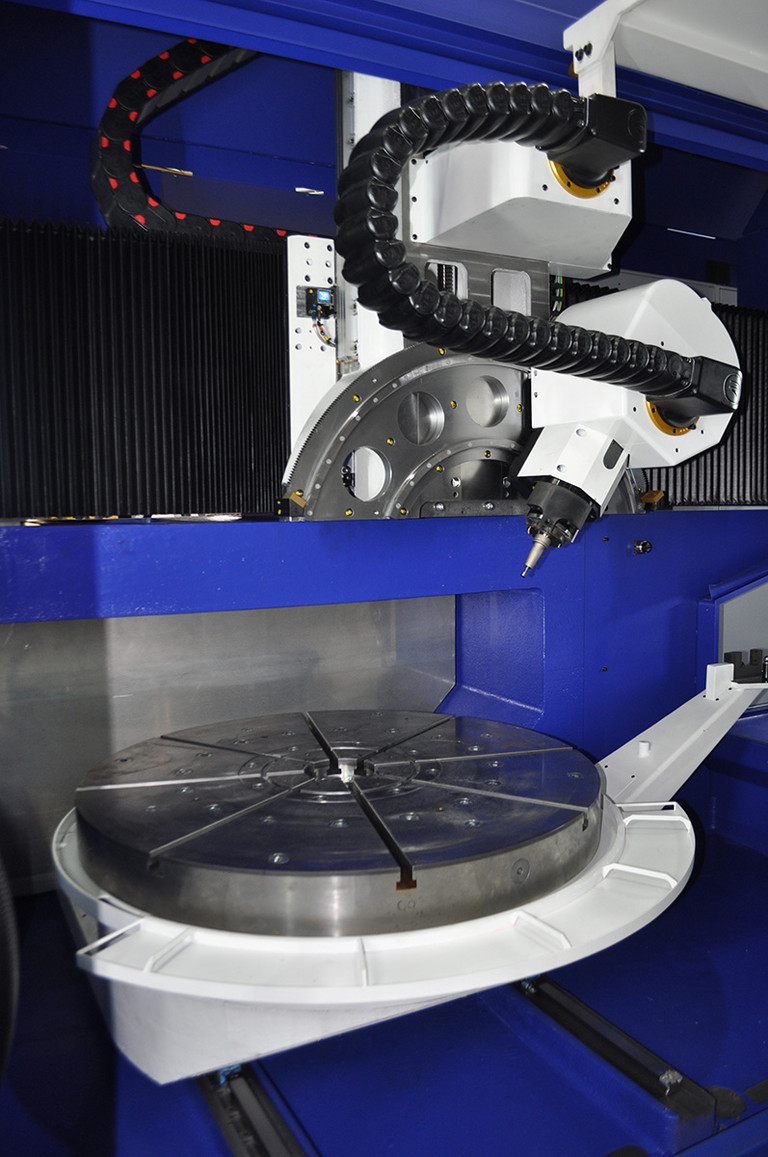

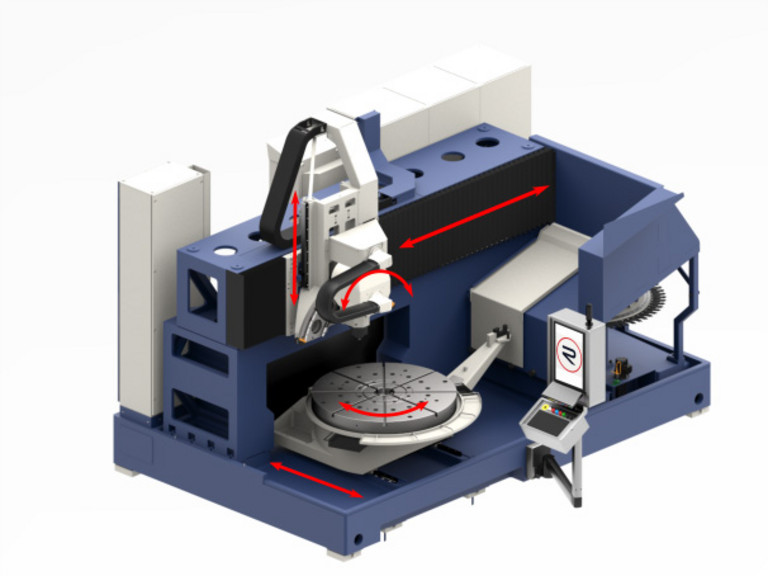

Die Reifen werden in einer Form gebacken. Diese besteht aus mehreren Elementen für die Lauffläche und zwei torisch anmutenden Flanken für die Seitenwände. In diesem Artikel interessieren wir uns nun im Speziellen für die Gravur eben dieser Seitenwände.

Auch wenn die Werkzeuge nur wenige Millimeter im Durchmesser haben, erfordert die Qualität der Gravur und des bearbeiteten Materials ein exaktes Design, hohe Steifigkeit und effiziente Kontrolle. Die erste Maschine in reinem Michelin-Design wurde bereits mit einer CNC-Steuerung NUM1060 gesteuert. Im Laufe der Jahre wurden verschiedene Verbesserungen vorgenommen. Für die aktuelle Version (CN5S) hat Michelin das Design in Zusammenarbeit mit der Firma RGI France aus St. Céré im “Mecanic Valley” überarbeitet. Das zu 100% in französischem Besitz befindliche Unternehmen produziert sowohl Standardmaschinen als auch Maschinen, die an die spezifischen Bedürfnisse seiner Kunden angepasst sind. RGI France tritt die Nachfolge von RGI an, die bereits eine lange und fruchtbare Zusammenarbeit mit Michelin, bei der Nachrüstung oder Lieferung von Maschinen, zur Herstellung von Elektroden oder Formen für Winterreifen, eingegangen war. Die gesamte Entwicklung wurde mit der „Design to Cost“ Methode durchgeführt, was es ermöglichte, die Kosten zu optimieren und gleichzeitig die Leistung weiter zu steigern. Auch NUM war in diesen Prozess involviert und das System erwies sich schnell als die richtige Lösung, um den gesamten Prozess zu führen. Diese Entwicklung beinhaltete auch den Vergleich mit einer Standardmaschine. Es stellte sich rasch heraus, dass die gewählte Lösung die effizienteste war.

Die fünf Achsen der Maschine, die bis zu 5 m/s² beschleunigen können, werden von vier Servomotoren und einem Torquemotor angetrieben, die alle von NUMDrive X-Antrieben mit SAMX-Sicherheitsmodulen angesteuert werden; eine Elektrospindel mit 40‘000 U/min vervollständigt das System. Neben der Sicherheit, die sie bieten, werden diese SAMX-Module in Kombination mit der NUMSafe-Funktionalität die Produktionsleistung weiter verbessern, da es beispielsweise möglich sein wird, Operationen bei geöffneter Maschinentüre durchzuführen, ohne die Stromversorgung abschalten zu müssen. Die SPS läuft auf dem Box PC. Auf einem zweiten PC der Maschine läuft die Michelin-eigene Bearbeitungs- und Überwachungssoftware. Ein 22”-Hochformatbildschirm zeigt neben dem Michelin eigenen HMI gleichzeitig das HMI von NUM mit speziell für RGI France definierten Seiten.

Die Wahl von NUM als Lieferant für die Automatisierung dieser Maschine war naheliegend. Es sei darauf hingewiesen, dass mehr als zwanzig identische Maschinen von den USA bis Thailand existieren. Die Zuverlässigkeit der Systeme und die Qualität des Supports haben immer zu überzeugen gewusst; ausserdem, wie Herr Boët, Projektleiter Prototypen bei Michelin, betonte, “wird die Benutzerfreundlichkeit ebenso geschätzt wie die Kompatibilität der Teileprogramme zwischen aufeinanderfolgenden Versionen”.

Das ist natürlich nicht der einzige Grund für diese Partnerschaft mit NUM. Sowohl RGI France als auch Michelin schätzen die Nähe und Qualität der Beziehungen, die es ermöglichen, die Funktionen von Flexium+ optimal zu nutzen. Herr Lachat, Direktor von RGI France, sagte bei dieser Gelegenheit, dass er noch nie auf eine Herausforderung gestossen sei, welche die verschiedenen NUM-Systeme nicht lösen konnten. “Die neueste Entwicklung des Flexium+-Systems hat es ermöglicht, eine fortschrittliche Schmierungsfunktion zu implementieren, welche die Umweltbelastung reduziert und gleichzeitig die Lebensdauer von Führungen und Lagern verbessert. Wir stellen auch die Qualität der Antriebe und eine ausgezeichnete Unterstützung von NUM bei der Optimierung der Leistung und der Beseitigung unerwünschter Resonanzen fest, was ein weiterer Punkt für eine höhere Produktivität ist.” Um diese Leistung während der gesamten Lebensdauer der Maschine aufrechtzuerhalten, wird eine Leistungsüberwachungsfunktion für deren Lebenszyklus implementiert, die an anderer Stelle in dieser Ausgabe der NUMinformation beschrieben wird, um potenzielle mechanische Probleme zu erkennen, bevor sie sich negativ auswirken.

Dieses Beispiel einer Partnerschaft zwischen Kunde, Hersteller und NUM ist nicht aussergewöhnlich. Es entspricht der NUM-Unternehmensphilosophie, jedem die notwendigen Werkzeuge zur Verfügung zu stellen, um seine spezifischen Vorteile voll auszuschöpfen. Zögern Sie nicht, mit Ihren Ansprechpartnern seitens NUM darüber zu sprechen, sie werden Ihnen dabei gerne helfen.

(September 2019)