Compensazione 3D del pezzo in lavorazione e programmazione vettoriale degli utensili

La programmazione di macchine a 5 assi richiede uno sforzo da non sottovalutare. Gli assi rotanti sono spesso programmati direttamente con la loro posizione angolare. Il vantaggio è che la posizione della testa di lavorazione può essere immaginata durante la lettura del programma del pezzo. Lo svantaggio, tuttavia, è che il programma pezzo dipende dalla cinematica della macchina e il programma pezzo non può essere trasferito ad un'altra macchina a 5 assi senza modifiche. Per rendere il programma pezzo indipendente dalla cinematica della macchina, è possibile utilizzare la programmazione vettoriale degli utensili. Attraverso i componenti del vettore lungo gli assi X, Y e Z, viene programmata la direzione dell'utensile. Un prerequisito è che il controllo CNC conosca la cinematica della macchina in modo da poter convertire i vettori programmati negli angoli degli assi reali in tempo reale.

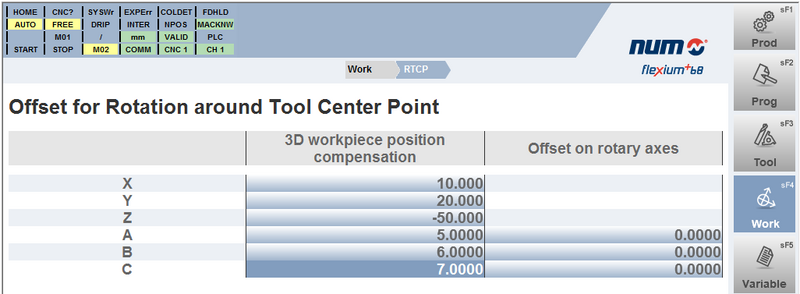

In determinate circostanze, l'allineamento dei pezzi da lavorare sulla macchina può essere molto complesso. In questi casi, per aumentare la produttività, invece di spostare i pezzi da lavorare, il controllo CNC offre la possibilità di compensare gli scostamenti di posizionamento (angoli compresi) mediante valori di correzione corrispondenti. Il pezzo in lavorazione rimane disallineato, ma il CNC conosce tali deviazioni e le compensa tramite software. A questo scopo, il controllo CNC mette a disposizione una speciale pagina HMI dove è possibile inserire i corrispondenti valori di correzione. Il sistema di coordinate risultante dagli spostamenti e dalle rotazioni è chiamato 'Balanced Coordinate System', o BCS.

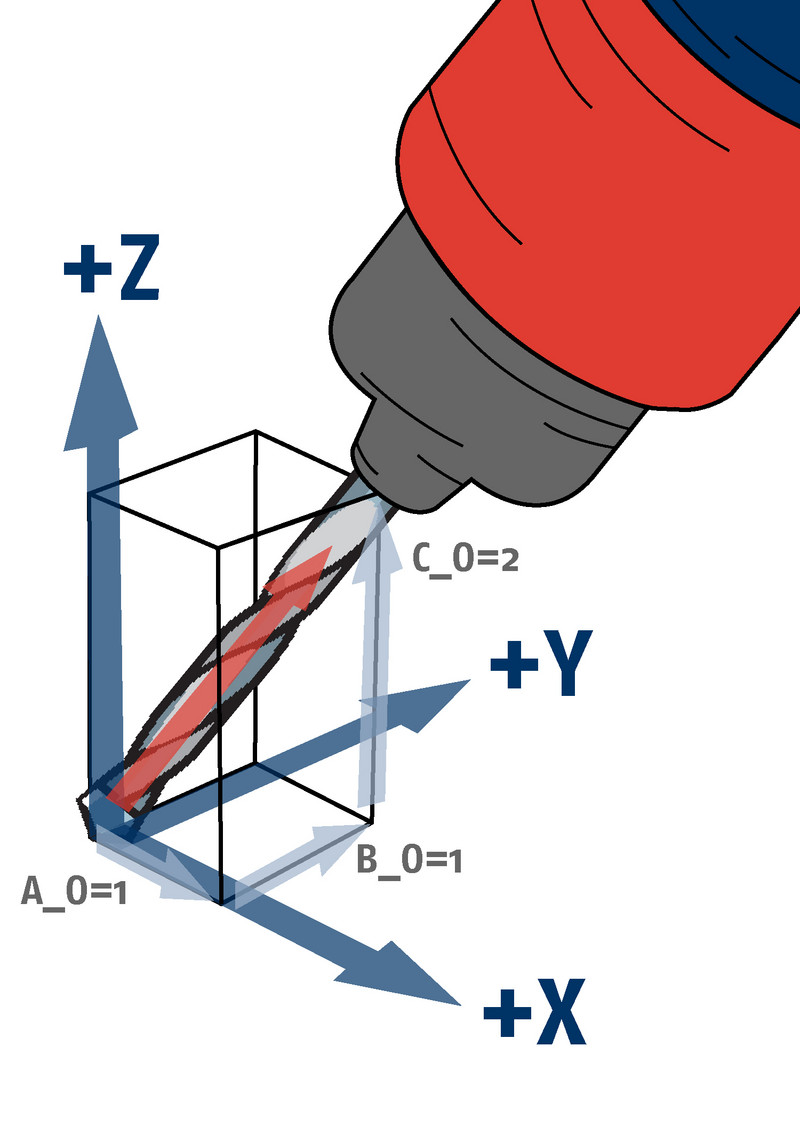

Passiamo ora alla programmazione vettoriale dell’utensile. La modalità di controllo CNC di base implica la programmazione degli angoli di rotazione degli assi. Questa modalità standard può essere programmata anche con il comando G30. Per la programmazione vettoriale degli utensili si utilizza il comando G32 o G34. Se si usa G32, il vettore utensile viene programmato con le sue proiezioni sugli assi principali. Il comando CNC calcola le posizioni reali degli assi in tempo reale, tenendo conto della posizione TCP (Tool Center Point), della dimensione dell'utensile, dell'eventuale piano inclinato attivato e delle correzioni per il BCS ('Balanced Coordinate System'), nonché di tutte le altre correzioni e spostamenti. La programmazione è abbastanza semplice.

Per esempio: G32 G1 X0 Y0 Y0 Z0 A_0=1 B_0=1 C_0=2 (vedi diagramma).

In questo modo i parametri A_0, B_0, C_0, C_0 definiscono il vettore utensile. Questi parametri, così come le posizioni degli assi, possono naturalmente essere sia numeri che variabili. Non è necessaria una normalizzazione del vettore. Questa viene effettuata automaticamente dal controllo.

Il comando G34 corrisponde a G30, il che significa che gli angoli degli assi sono programmati, ma G34 tiene anche conto delle correzioni necessarie sia per il BCS che per qualsiasi piano inclinato attivato. Con G34, il controllo numerico calcola il vettore utensile a partire dagli angoli degli assi rotativi inseriti ed esegue le correzioni come con G32. Programmando G34 - le correzioni necessarie per il BCS sono considerate, ma gli spostamenti e le rotazioni necessarie per l'eventuale lavorazione del piano inclinato devono essere inclusi nel programma del pezzo, quindi il controllo CNC non deve occuparsene.

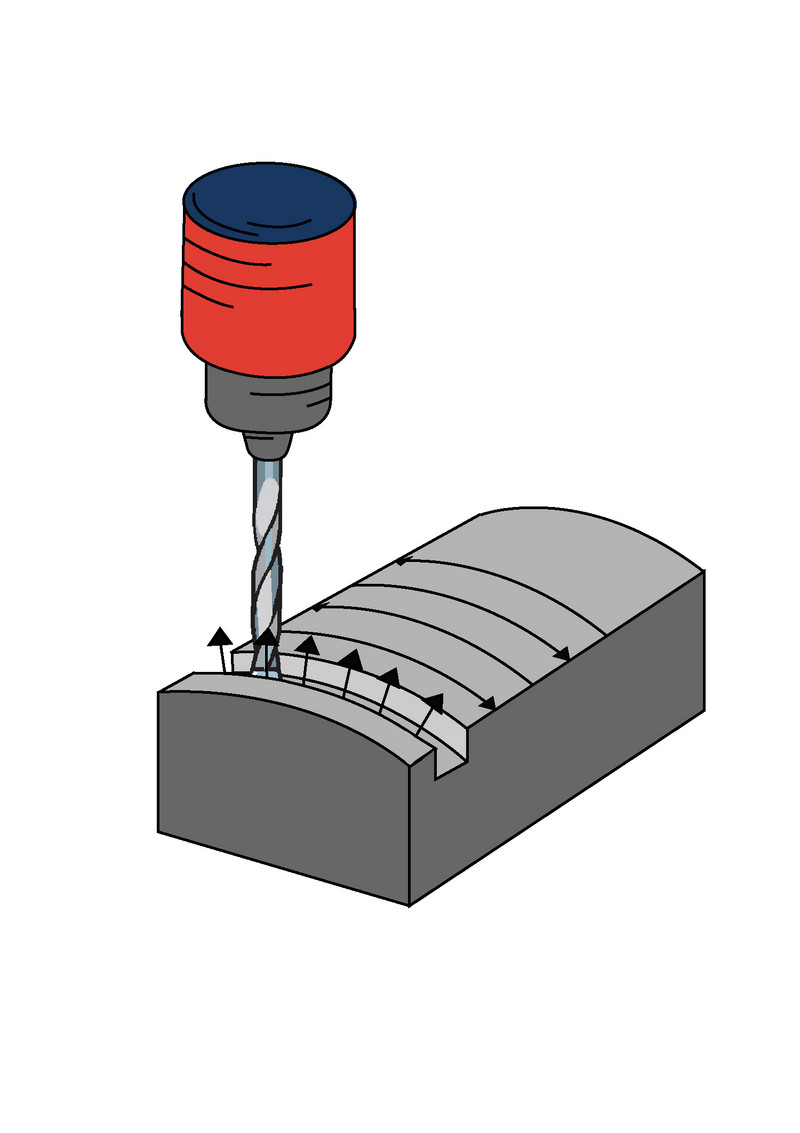

Nel programma pezzo, gli orientamenti degli utensili sono programmati blocco per blocco utilizzando i vettori o gli angoli. Su una macchina a 5 assi con movimenti simultanei degli assi, la posizione e l'orientamento del vettore utensile cambia normalmente in ogni blocco NC. Per garantire che la macchina si muova ora secondo il programma pezzo, il controllo CNC interpola continuamente l'orientamento dell'utensile in modo sincrono con il movimento del percorso (vedi diagramma). Per garantire che la punta dell'utensile sia correttamente fissata nello spazio durante i movimenti rotatori degli assi rotanti, naturalmente deve essere attivo l'RTCP (Rotating Tool Center Point).

Per ulteriori informazioni su G32 e G34, o su altri aspetti della compensazione del pezzo in 3D, si prega di fare riferimento alla documentazione Flexium+ o di contattare il vostro rappresentante NUM NTC, che sarà lieto di fornire suggerimenti e soluzioni.