CNC 升级计划为美国切削刀具制造商提供了卓越的生产力优势

拥有 32 年历史的刀片磨床重新焕发生命 (生机),现在每个零件的生产时间缩短了 10 分钟

美国切削刀具制造商 McQuade Industries, Inc. 通过对一条五轴刀片磨床生产线实施 CNC 升级计划,获得了极具成本效益的生产力优势。升级后的机床更容易设置和操作,这使该公司能够将每个复杂几何形状的切削刀具的生产时间缩短 10 分钟以上。

McQuade Industries 成立于 1978 年,以其高质量的精密可转位切削刀具,在金属切削行业赢得了令人羡慕(钦羡)的声誉。公司总部位于密歇根州克林顿镇,生产多种多样的切削刀具,包括镗杆、铣刀、加工头、拉杆式刀具和刀夹,以及完整的交钥匙刀具包。公司在特殊硬质合金和精密成形刀片方面也拥有广泛的专业知识,能够为客户提供快速的刀具修磨和维修服务。

正在升级的机床为 RS-12 刀片磨床,最初由瑞士的 Ewag AG 生产。早在 1988 年,McQuade 公司就安装了许多这类备受推崇的精密磨床,多年来,它们的性能一直很稳定。然而,正如 McQuade 的生产经理 Donald Ostgen 所解释的那样:“30 多年后,即使是最好的机床也会开始出现老化的迹象!虽然机械状况仍然良好,但磨床的控制系统已经开始缺乏适应性,无法满足当今一些复杂的刀具几何形状的需求,导致设置和加工时间冗长。”

除了刀片磨床仍然是一项宝贵的资产外,McQuade 公司多年来开发了大量的零件程序,理想情况下,这些程序需要在任何替换机床上运行,而无需修改。因此,公司决定通过对机床的 CNC 系统实施升级计划来保护其投资,并委托位于密歇根州奥瓦索的专业 CNC 改造公司 Advanced Machine Technologies, LLC. 提供改造服务。

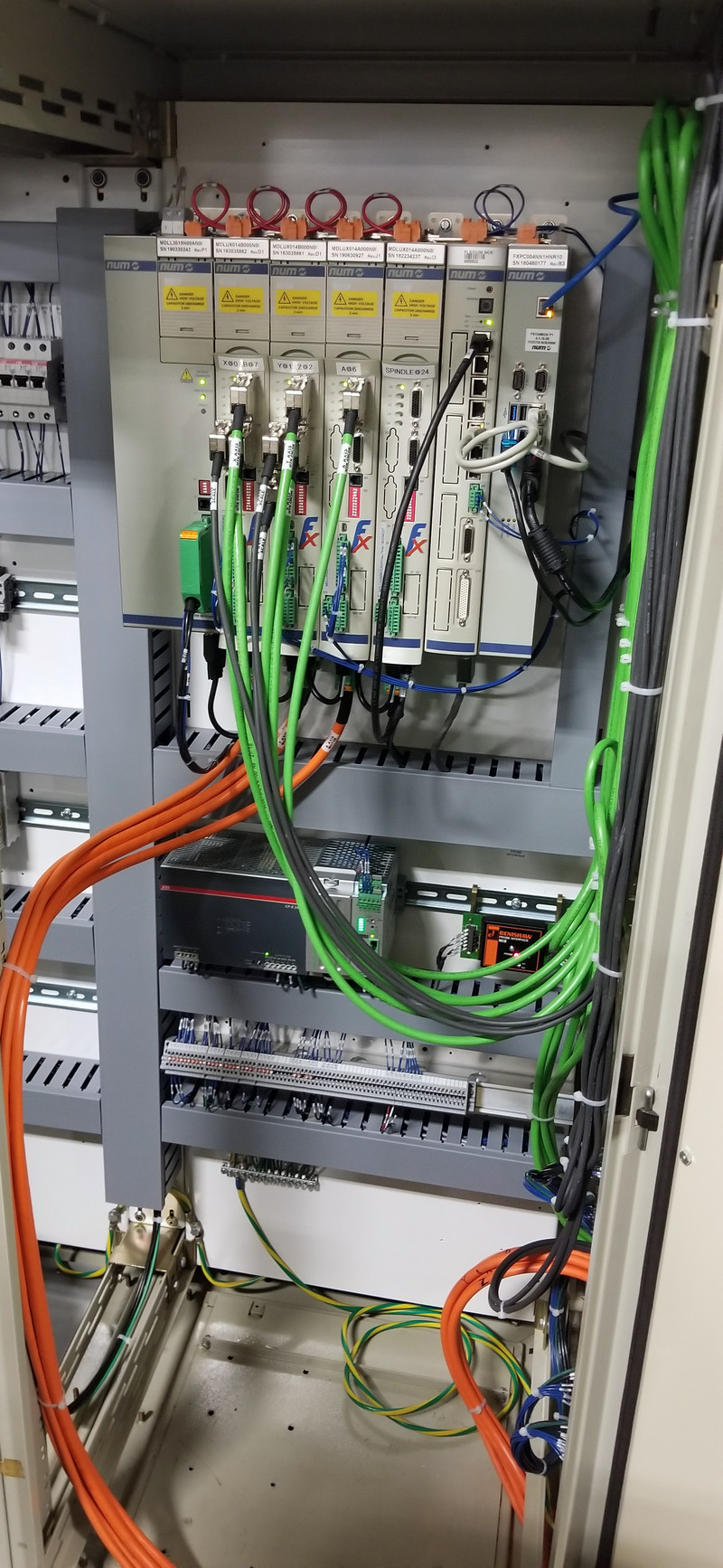

原有的 RS-12 刀片磨床安装了 NUM 760 CNC 系统、NUM Güttinger NGS 610 伺服驱动器和 NUM/SEM 有刷伺服电机。在过去的 22 年中,Advanced Machine Technologies 与 NUM 合作开展了许多自动化升级项目,在更换此类旧系统方面拥有丰富的经验。在此案例中,公司建议升级到 NUM 最新一代 Flexium+ 68 CNC 系统,并将所有五轴上的驱动器和电机更换为 NUMdrive X 数字伺服驱动器和新型 NUM 无刷伺服电机。

通过转换为 NUM 的 Flexium+ CNC 平台,McQuade 将确保充分的磨削循环灵活性,同时继续使用熟悉的 HMI(人机界面)和机床设置操作。这种升级途径还向后兼容公司过去三十年来开发的零件程序。此外,Flexium+ 中的嵌入式 PC 代表了适用于工业 4.0 的灵活 IIoT 平台,为 McQuade 未来生产力的提升提供了强大的连接优势,并确保 NUM 或 Advanced Machine Technologies 能够随时提供远程支持服务。

McQuade 公司批准了这项工作,要求 Advanced Machine Technologies 公司先升级一台机床,以便在进一步推进之前对其性能进行评估。作为升级的一部分,除了 CNC 系统、驱动器和电机外,还为刀片磨床安装了新的 NUM FS122 触摸式操作面板、MP08 机床面板和 HBA 系列便携式手轮。此外,还更换了现有磨床主轴电机的变频驱动器,使用体积更小的 NUM DriveX 伺服驱动器来实现功能。这种方法的优势在于,现在所有的指令、反馈和状态信息都通过快速数字总线进行交换,从而简化了布线并提高了诊断能力。

事实证明,这次升级取得了巨大的成功。转向全数字驱动和电机后,显著提高了机床的整体速度和性能,从而提高了磨削进给率,改善了表面光洁度。Donald Ostgen 对 Advanced Machine Technologies 提供的服务水平以及刀片磨床的新生能力感到非常满意。“如果有人怀疑 CNC 升级的好处,就应该看看我们的机床。工艺质量极佳,磨床编程更加容易,手持控制器确实有助于简化操作。之前只能在电火花线切割加工机 (EDM) 上运行的零件,现在也可以在此机床上加工。它的适应性提高了,这意味着与改造前的机型相比,现在每个零件的生产时间节省了 10 分钟以上。”

第一台升级后的 RS-12 刀片磨床已在 McQuade 公司的生产线上全面投入使用,公司已经开始对生产线上的下一台机床进行升级。