Une mise à niveau de CNC personnalisée facilite l’usinage des essieux des automotrices ferroviaires

Une mise à niveau étendue des machines de rectification sans centre hautes performances classiques aide un des principaux fabricants d’essieux d’automotrices ferroviaires à simplifier considérablement les opérations de rectification sur les essieux forgés. Un élément essentiel du projet géré par APeC Integration Services, Inc. est l’équipement en rétrofit de commandes CNC personnalisées reposant sur la puissante plateforme Flexium de NUM.

Installé à Wattsburg, PA, aux USA, APeC est un intégrateur de systèmes électriques spécialisé dans la mise à niveau des machines-outils avec des systèmes de commande PLC et CNC modernes. Fondée en 1989, cette société s’est distinguée en permettant à ses clients de maximiser la longévité et la performance de leurs machines. Parmi les principaux services de rétrofit figurent la mise à niveau des servomoteurs, moteurs de broches et entraînements, l’intégration de PLC et de commandes de machines personnalisées, ainsi que le remplacement de CNC complètes.

Les machines-outils de ce projet particulier sont des machines de rectification sans centre hautes performances de Landis, équipées d’une meule de rectification dressable et d’un cycle de rectification en plongée pour réaliser des profils de précision sur les fusées d’essieux des automotrices ferroviaires. Pendant la rectification, la pièce d’axe et la meule de rectification tournent dans le même sens, ce qui signifie que les deux surfaces tournent dans le sens opposé au niveau du point de contact, assurant ainsi un fonctionnement plus fluide. Lorsque la machine a atteint sa vitesse d’usinage, la meule de rectification est approchée de – ou « plongée » dans – la pièce, où elle entre en contact continu avec un point précis de sa longueur. L’action de plongée est pilotée par un axe à entraînement asservi rectifiant à plusieurs vitesses d’avance, avec des points de transition surveillées par des mesures réalisées en cours de processus. Un système de dressage automatique à deux axes intégré équipé d’un outil diamanté est utilisé pour dresser la meule de rectification lorsque cela s’avère nécessaire.

C’est déjà la deuxième fois qu’APeC améliore les performances de ces machines de rectification à l’aide de systèmes de commande dotés de noyaux CNC de NUM. A l’origine, les machines étaient équipées d’entraînements hydrauliques et de systèmes de dressage de meule à traceur. Au cours des années 1990, APeC a réalisé une mise à jour mécanique et électrique intégrale de toutes les machines, y compris l’équipement en rétrofit avec un système de CNC moderne et la mise en place d’instruments pour des mesure parallèles au processus. A cette occasion, la société avait choisi de réaliser ces mises à niveau sur la base de la commande Power 1060 de NUM, qui était considérée à l’époque comme un des systèmes CNC les plus souples et conviviaux du marché.

Après 20 années supplémentaires de bons et loyaux services au sein d’un environnement de production très actif, les machines avaient besoin d’une nouvelle mise à niveau mécanique et électrique. APeC a entretenu les machines et collaboré étroitement avec leurs opérateurs pendant ces années, et a pu développer ainsi un certain nombre d’idées pour rendre les machines encore plus faciles à utiliser et encore plus productives. Le programme de mise à niveau a fourni une opportunité idéale pour mettre en pratique bon nombre de ces idées.

Pour accélérer la mise à niveau des machines et minimiser l’impact sur les plannings de production du client, APeC a mis en œuvre un partenariat de développement en triangle. Tous les aspects principaux de reconception mécanique, d’hydraulique, de lubrification et de redisposition géométrique du projet ont été gérés par EURO Machiney Specialists, Inc., une société bénéficiant de quelques 45 ans d’expérience dans le domaine du rééquipement et de la modernisation de machines-outils haut de gamme pour la découpe des métaux. Sur le plan de la commande, APeC a collaboré avec NUM USA pour développer une interface homme-machine (IHM) unique et intuitif. Cela permet aux opérateurs d’apprendre très facilement et rapidement comment utiliser les machines, même s’il ne sont pas familiarisés avec ce type de machines de rectification. Parmi les avantages pour le client figurent la satisfaction des opérateurs, la réduction des besoins en formation et l’accroissement de al productivité des machines.

Selon Dave DeCoursey d’APeC, « Un des objectifs principaux du projet a été de simplifier autant que possible de fonctionnement de la machine. La plateforme CNC ouverte Flexium de NUM offre la souplesse de commande et les fonctions de personnalisation de l’IHM dont nous avions besoin pour développer des masques individuels et focalisés sur les tâches. De ce fait, l’interface utilisateur est à présent beaucoup plus ergonomique. La plupart des opérations, telles que les calculs d’offset, le calibrage, le dressage et l’initiation du cycle de rectification automatique, sont à présent réalisés à l’aide de boutons-poussoirs virtuels simples qui ne s’affichent qu’en cas de besoin. »

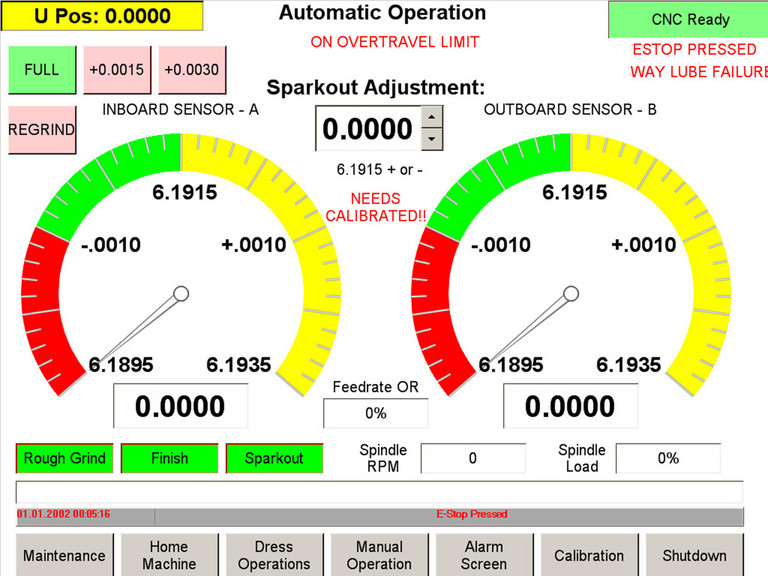

Chaque mise à niveau de machine requiert différents produits de NUM, y compris le noyau CNC, le tableau de commande tactile, les servo-entraînements et les moteurs. Le système CNC Flexium emploie des communication E/S EtherCat, permettant ainsi à APeC d’intégrer aisément une architecture de commande de profondeur de plongée avancée. Les instruments pour les mesures en cours de processus utilisés auparavant pour ce domaine de l’exploitation de la machine ont été remplacés par un codeur linéaire, qui permet une commande de profondeur rapide et précise tout en fournissant à l’opérateur des retours d’information en temps réel pendant toute la durée du cycle de rectification. Le tableau de commande principal dispose de deux cadrans de type analogique assistés par des afficheurs numériques, dont les données d’entrée sont fournies par différentes sondes de mesure disposées le long du fuseau d’essieu, permettant à l’opérateur de surveiller très facilement les tolérances du biseau.

Le logiciel d’IHM spécifique au client et à l’application développé par APeC pour la mise à niveau des machines de rectification est focalisée sur les tâches. Il propose des masques individuels conçus sur mesure pour l’application, avec des fonctions claires spécifiques aux contextes qui aident à prévenir les erreurs humaines. En exploitant les fonctions Extended NCK Access (ENA) du contrôleur CNC Flexium, chaque visualisation personnalisée pilotée par la PLC est en mesure de commander et de surveiller directement les fonctions CNC. Ce type d’approche de commande est particulièrement utile pour les fonctionnalités d’apprentissage automatiques telles que le guidage de l’opérateur pendant le démarrage de la machine et la préparation des cycles automatiques.

Le masque de démarrage par exemple n’affiche au départ que l’état du système CNC et un simple bouton « Arrêt ». Dès que le système CNC indique qu’il est opérationnel, le masque de démarrage affiche deux boutons supplémentaires : Accueil et Mode manuel Si l’opérateur effleure un des boutons affichés et déclenche ainsi un changement de masque, le logiciel modifie automatiquement le mode CNC en fonction et sélectionne le cas échéant le programme de pièce correspondant. En limitant les options disponibles pour l’opérateur aux seules fonctions appropriées au moment donné, le logiciel aide à assurer l’exploitation homogène et efficace de la machine.

Un autre avantage considérable de ce type d’approche de commande avec accès étendu au NCK est le fait qu’elle peut être utilisée pour aider l’opérateur lors des offsets d’outils et des ajustages des dimensions du programme de pièce. Lorsque la meule de rectification ou l’outil de dressage sont remplacés, l’opérateur peut positionner manuellement l’outil sur la surface souhaitée de la meule, accéder à un masque protégé par mot de passe puis appuyer tout simplement sur un bouton. Les offset sont automatiquement calculés et intégrés dans le programme de dressage à l’aide de la fonction ENA. Cette même fonction permet à l’opérateur de modifier les dimensions de dressage et points d’étincelage en augmentant ou en diminuant simplement la valeur, qui est alors intégrée au programme de pièce correspondant.

Steven Schilling, Directeur Général de NUM Corporation à Naperville, Illinois, USA, déclare : « L’architecture ouverte et les fonctionnalités avancées des systèmes CNC NUM permet aux entreprises de développement d’implémenter des solutions de commande de machine innovantes pour les projets de rétrofit ou de machines-outils neuves. Dans le cas présent, APeC et Euro Machinery Specialists ont créé, avec l’assistance de NUM, un rétrofit de CNC qui ajoute une valeur considérable aux installations de production existantes du client.»

(Octobre 2015)