Programme important de mise à niveau des machines à commande numérique pour l’allongement de la durée de vie des lignes de production essentielles

des kits personnalisés et un planning précis garantissent une mise à niveau en moins de 4 jours sur les machines stratégiques.

Fiat Powertrain met à niveau les systèmes de commande numérique des 20 principales machines utilisées dans les lignes de production des vilebrequins et des blocs-cylindres dans son usine de Campo (Brésil) afin d’augmenter leur durée de vie et de minimiser les temps d’immobilisation futurs à prévoir. Chaque machine reçoit un kit de mise à niveau personnalisé composé d’un système de commande numérique hautes performances, de variateurs et de moteurs ; kit spécialement conçus par NUM pour faciliter l’installation, améliorer les diagnostics et simplifier la gestion des pièces détachées.

Division du groupe Fiat Chrysler, Fiat Powertrain dispose d’usines de fabrication dans des lieux stratégiques, y compris en Amérique du Sud. Son usine de Campo Largo à la périphérie de Curitiba (Brésil) est spécialisée dans la fabrication des moteurs flexfuel 1.6 litre et 1.8 litre ‘E.torQ’ pour les véhicules de milieu de gamme qui fonctionnent à l’essence ou à l’éthanol. Installée à l’origine par Chrysler et rachetée par Fiat en 2008, cette usine, une des plus modernes d’Amérique du Sud, joue un rôle important dans la position dominante de Fiat sur le marché automobile brésilien, qu’elle détient depuis 12 ans. L’usine de Campo Largo produit actuellement environ 230 000 moteurs par an.

Cette usine utilise de nombreuses machines transfert à commande numérique ainsi que des centres d’usinage et des machines-outils spécialisées pour l’ensemble des opérations de fabrication : rectifieuses de vilebrequins Cinetic-Landis, machines Heller pour le fraisage et la rectification des vilebrequins et machines transfert Comau, filiale de Fiat, pour l’usinage des blocs moteur. Au total, les lignes de production des vilebrequins et des blocs moteurs sont équipées de 20 machines stratégiques à commande numérique et totalisant plus de 120 axes d’avance. Chaque machine est commandée à l’origine par un système NUM 1050 équipé de variateurs NUM MDLU1 et de servomoteurs NUM BMH.

Avec le vieillissement des machines, Fiat Powertrain a été de plus en plus préoccupé par le risque d’augmentation des temps d’immobilisation. Le dépannage et l’approvisionnement des pièces détachées, ainsi que la maintenance générale des machines, risquaient de prendre trop de temps et nuire au rendement de la production. La maintenance mécanique des machines restant parfaitement possible, la société a pris en 2012 la décision de prolonger la durée de vie des lignes de production en mettant à niveau ces 20 machines avec des systèmes de commande numérique, des variateurs et des moteurs plus modernes.

Après avoir consulté les produits et services de divers fabricants, Fiat Powertrain a constaté que NUM proposait la meilleure solution de mise à niveau ; solution parfaitement adaptée aux besoins de l’usine et ce pour deux raisons : d’une part, NUM est le fabricant d’origine du matériel de commande numérique de ces machines dont la fonctionnalité répondait en totalité aux besoins et d’autre part pouvait fournir la solution la plus rapide à mettre en place avec le meilleur rapport avantages/coût.

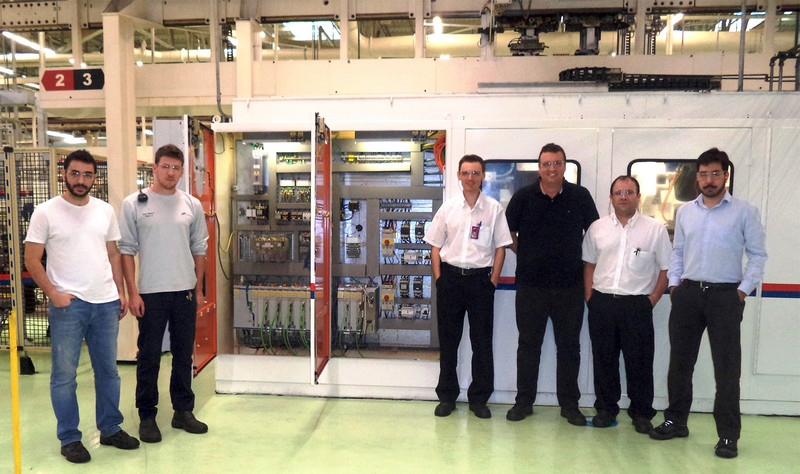

Tarcisio Cruz Filho, Directeur du support technique de l’usine de Campo Largo explique : « La mise à niveau des machines pour la production quotidienne impose des conditions extrêmement rigoureuses. Nous avions besoin d’un fournisseur ayant le savoir-faire et les moyens de collaborer à la conception et à l’installation de systèmes au Brésil. De plus, les systèmes eux-mêmes devaient offrir au moins le niveau de fonctionnalités de notre matériel de commande numérique existant. L’engagement dans ce projet de l’équipe NUM en Suisse nous a réellement impressionnés, ainsi que la qualité du support technique que nous avons pu constater, en particulier avec l’agence aux États-unis, surtout si nous tenons compte du fait que le marché brésilien de ces matériels est limité.

Une condition essentielle du remplacement des systèmes de commande numérique était qu’ils soient conçus de façon à pouvoir effectuer une mise à niveau aussi rapide que possible afin de minimiser les interruptions de production. Par vidéoconférence, les équipes techniques Fiat Powertrain et NUM ont rapidement conclu que la plateforme NUM Axium offrait la solution de mise à niveau la mieux adaptée pour les machines car elle utilise la même architecture que l’ancien système de commande numérique NUM 1050 ce qui a permis de minimiser le câblage et les modifications logicielles.

Dans cette mise à niveau, les variateurs de chaque machine sont remplacés par des modèles de la dernière gamme NUMDrive C qui sont parmi les variateurs les plus efficaces et qui offrent la meilleure densité de puissance du marché. En supprimant les armoires de refroidissement complexes, ils permettent de simplifier l’installation.

La mise à niveau comporte également le remplacement de tous les moteurs d’axes. Les moteurs BMH d’origine ont été remplacés par les moteurs NUM BPH qui améliorent encore les performances et la protection de l’environnement. Les bouts d’arbres, les diamètres et les brides sont identiques aux modèles antérieurs, ce qui a facilité le remplacement. L’orientation réglable des connecteurs d’alimentation et de puissance simplifie également l’adaptation à la configuration des machines. NUM fournit d’autre part des adaptateurs de façon à ne pas avoir à refaire le câblage du moteur existant, d’où un gain de temps considérable.

Tarcisio Cruz Filho insiste sur la rapidité de mise à jour qui est essentielle pour les plannings de production de Fiat Powertrain : « Nous avons autorisé un arrêt de production maximum de 4 jours pour chaque machine de nos lignes de production de vilebrequins et de blocs moteur. La plupart des machines sur ces lignes sont maintenant mises à niveau. Dans tous les cas, même sur les machines équipées de 7 axes et broches, la mise à niveau a pris moins de temps que prévu, ce qui en dit long sur l’étude et la qualité du planning. Les diagnostics des machines, maintenant plus faciles et plus précis, nous permettent d’effectuer une maintenance préventive plus efficace. De plus, nos techniciens connaissent maintenant les systèmes de commande numérique. Tous ces avantages réduiront les temps d’immobilisation à l’avenir. Nous respectons parfaitement le planning de mise à niveau qui doit être terminé à la fin de l’année. »

La collaboration dans le transfert des connaissances a été un autre atout précieux de ce partenariat. Claudio Rocha, Directeur technique des fabrications de Fiat Powertrain en Amérique du Sud, déclare : « L’échange d’information et la formation dispensée par NUM à notre personnel de maintenance ont été importants. Nous apprécions l’ouverture et l’engagement de ce fournisseur pour ce programme. »

Steven Schilling, Directeur général de NUM Corporation à Naperville (Illinois), déclare : « Nos ingénieurs ont une excellente expérience des machines à commande numérique utilisées dans l’industrie automobile : en effet, nous travaillons depuis longtemps avec les ‘Big Three’ à Detroit, au Canada et au Mexique. Dans ce cas précis, Fiat a été totalement impliqué à chaque phase de la mise à niveau et a travaillé avec l’assistance de NUM. Cela a permis aux techniciens Fiat de l’usine de Campo Largo d’acquérir un savoir-faire de haut niveau sur les systèmes NUM afin d’atteindre l’objectif global de durée de vie maximale des lignes de production. Il s’agit d’un parfait exemple de la capacité de NUM à offrir à ses clients des options de services complètes pour permettre à Fiat de prendre de l’avance sur ses concurrents. »