Retrofit di una dentatrice conica per denti diritti

Se la differenza di costo è poca, il cliente sceglierà sempre una macchina nuova rispetto a una retrofittata. Ma se il gap cresce, allora il discorso cambia nettamente. È proprio nell’ambito del retrofit – e in particolare in quello delle dentatrici – la sfida che, trent’anni fa, decise di intraprendere l’azienda emiliana Lanzi – Manutenzioni e Retrofit, grazie a una brillante idea di Gian Luigi Lanzi, seconda generazione della famiglia. Una sfida tutt’altro che semplice, che negli anni ha potuto fare affidamento anche sulla partnership tecnologica di NUM.

Effettuare il retrofit di una dentatrice andando di fatto a modificarne il concetto di funzionamento è un’operazione decisamente complessa, che richiede know-how e competenze di altissimo livello.

Realtà storica con più di cinquant’anni di storia alle spalle, Lanzi – Manutenzioni e Retrofit nasce nel 1964 per mano di Francesco Lanzi come realtà specializzata nella manutenzione di macchinari tradizionali, quindi torni paralleli, frese, e via dicendo. Circa vent’anni dopo Luigi Lanzi, seconda generazione della famiglia, individua una nuova nicchia di mercato ancora inesplorata, e sposta gradualmente il core business dell’azienda dal segmento originario all’ambito del retrofit delle dentatrici. È proprio in quegli anni che inizia anche la collaborazione con NUM. Focus dell’azienda emiliana con quartier generale a Ozzano dell’Emilia (provincia di Bologna) oggi continua a essere lo stesso: retrofit delle dentatrici, con particolare attenzione al segmento della dentatura conica, da quella spiroidale a quella per denti diritti.

“Tra l’acquisto di una macchina nuova e il retrofit di una dentatrice c’è un gap economico piuttosto importante”, ci ha spiegato Federico Lanzi, terza generazione della famiglia, che dal 2007 è in prima linea in azienda al fianco del padre. “Siamo chiaramente di fronte a una performance della macchina leggermente diversa, con un disavanzo a livello produttivo di circa il 30%, ma ciò non toglie che, con lo stesso budget, l’utente finale può acquistare tre/quattro dentatrici al posto di una. Se quindi il cliente non ha problemi di spazio a terra in stabilimento, diventa molto più vantaggioso l’acquisto di una dentatrice retrofittata, rispetto a quello di una macchina nuova.” Interessante è anche il discorso legato al ciclo di vita di una dentatrice retrofittata, che è quasi pari a quello di una macchina nuova, se non addirittura più lungo, grazie alla presenza di basamenti in ghisa piuttosto importanti di cui, nella gran parte dei casi, le macchine originarie sono dotate. Oggi, quando una dentatrice esce dallo stabilimento di Lanzi dopo una operazione di retrofit, è – a tutti gli effetti – una macchina nuova, marchiata Lanzi, certificata CE e con i requisiti richiesti per l’industria 4.0. In questo modo chi decide di acquistarla può beneficiare di tutti gli incentivi che riceverebbe se comprasse un macchinario nuovo.

Ma cosa significa eseguire un’operazione di retrofit su una dentatrice costruita mediamente fra gli anni Sessanta e gli anni Settanta?

Innanzitutto va premesso che la nuova macchina a controllo numerico, quella retrofittata, andrà a effettuare le stesse lavorazioni di quella tradizionale meccanica, ma – chiaramente – con delle performance esponenzialmente superiori, grazie a una riduzione del tempo di piazzamento e di quello di produzione a fronte di una qualità decisamente superiore del pezzo finito.

“Rispetto a una macchina tradizionale”, ha aggiunto Marco Battistotti, direttore NTC Italia di NUM, “quella a controllo numerico è anche decisamente più flessibile a livello di programmazione. Questo perché, sfruttando le caratteristiche del nostro sistema, Lanzi è riuscita a sviluppare una interfaccia HMI dedicata, che facilita al tecnico specializzato l’operazione di realizzazione del programma di lavorazione.”

L’iter di retrofit di una dentatrice parte sempre da una prima fase di valutazione per capire se dal punto di vista tecnico/economico esistono le possibilità di poter eseguire l’ammodernamento. “Dopo una prima analisi, la macchina viene completamente smontata e riverniciata”, ha spiegato ancora Federico Lanzi, “così da poter poi passare alla fase successiva – una delle più importanti – ovvero quella dedicata al collegamento dei motori di nuova generazione – che nel nostro caso è a marchio NUM – ad una meccanica di vecchia concezione” il tutto interconnesso con il nuovo quadro elettrico dove al suo interno risiede il controllo numerico vero e proprio in grado di controllare i tre assi della macchina.

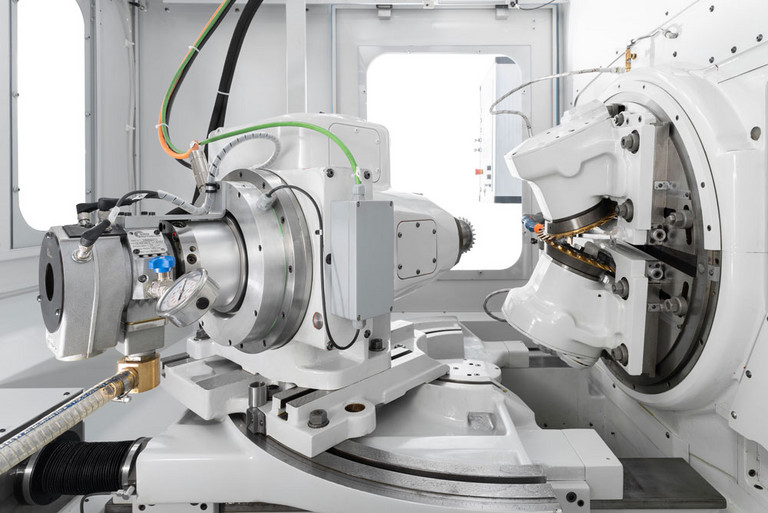

Quella fra NUM e Lanzi è una collaborazione storica, protrattasi nel tempo attraverso svariati progetti, l’ultimo dei quali è la recente operazione di retrofit su una vecchia dentatrice conica per denti diritti, per lo sviluppo della quale NUM ha fornito il sistema completo NUM Flexium+ 8, con tutte le funzionalità Safety, azionamenti MDLUX e motori BPX.

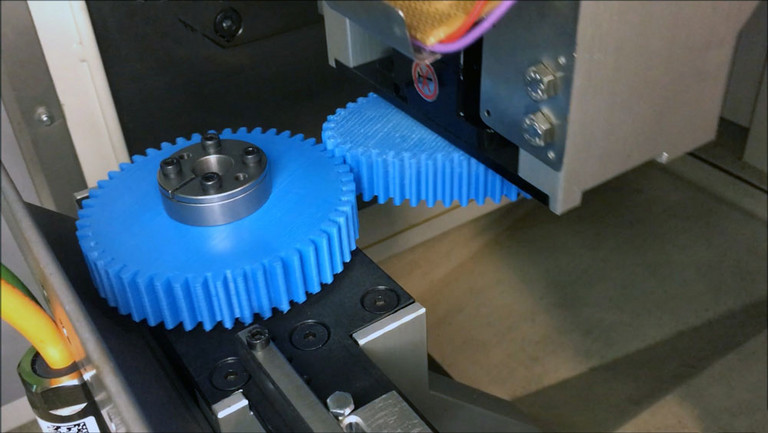

“Originariamente”, ha raccontato Federico Lanzi, “questa macchina lavorava grazie all’ausilio di due teste di fresatura, dove i taglienti lavorano in maniera sincronizzata uno nell’intercapedine dell’altro, permettono di generare i due fianchi del dente contemporaneamente. Cuore del nostro progetto è stato quello di costruire le due teste, innestando al loro interno due motori diretti così da poter ottenere una maggiore velocità di taglio e di eliminare i giochi meccanici che solitamente sono i principali complici di difetti di lavorazione. Con questa implementazione siamo molto ottimisti sulla possibilità di poter lavorare in futuro con frese in metallo duro, modifica già implementata nelle dentatrici coniche spiroidali. La particolarità del metallo duro sta nel fatto di poter aumentare notevolmente la velocità di taglio e quindi degli avanzamenti di lavorazione riducendo così i tempi di produzione. Nell’effettuare questa operazione, abbiamo però dovuto affrontare la stimolante sfida di mantenere in fase le due frese. Se infatti originariamente si muovevano in contemporanea perché legate da un punto di vista meccanico da un solo motore, gestite elettronicamente sono diventate in tutto e per tutto due teste completamente svincolate, per sincronizzare le quali il supporto di NUM è stato determinante.” A questo scopo NUM ha infatti sviluppato una funzione specifica per la dentatura – Electronic Gear Box – che consente appunto di tenere le due teste sempre sincronizzate, evitando che vadano a collidere o a spostarsi finendo per non lavorare più correttamente.

Buona parte delle energie di Lanzi per questo progetto sono state dedicate anche al potenziamento delle performance della macchina, attraverso, per esempio, la sostituzione del rapporto vite corona sul mandrino porta pezzo con un motore diretto, vite a ricircolo di sfere per la movimentazione della slitta e con l’aggiunta di optional che la macchina tradizionale non aveva come interfacciamento con robot di carico e scarico pezzo, serraggio pezzo programmabile e controllo dello sforzo di taglio. Questa è forse una delle sfide più grandi che stiamo affrontando. A tutto questo si aggiunge anche il tema della sostenibilità. “Oggi stiamo cercando di far conoscere l’importanza del retrofit anche per un discorso legato alla sostenibilità”, conclude infatti Federico Lanzi. “Restaurare un macchinario piuttosto che rottamarlo è senza alcuna ombra di dubbio una scelta decisamente più sostenibile rispetto a quella di acquistarne uno nuovo.”

(Settembre 2023)