Un evoluto software per simulazione CNC aiuta a produrre una nuova gamma innovativa di punte elicoidali

Le rettificatrici CNC multiasse che impiegano il software di simulazione e controllo NUMROTOplus 3D di NUM aiutano Miller Präzisionswerkzeuge GmbH a produrre una nuova serie di punte elicoidali ad alte prestazioni marcate MAPAL al carburo solido. I nuovi utensili per foratura utilizzano complessi profili ottimizzati per accelerare le velocità di taglio.

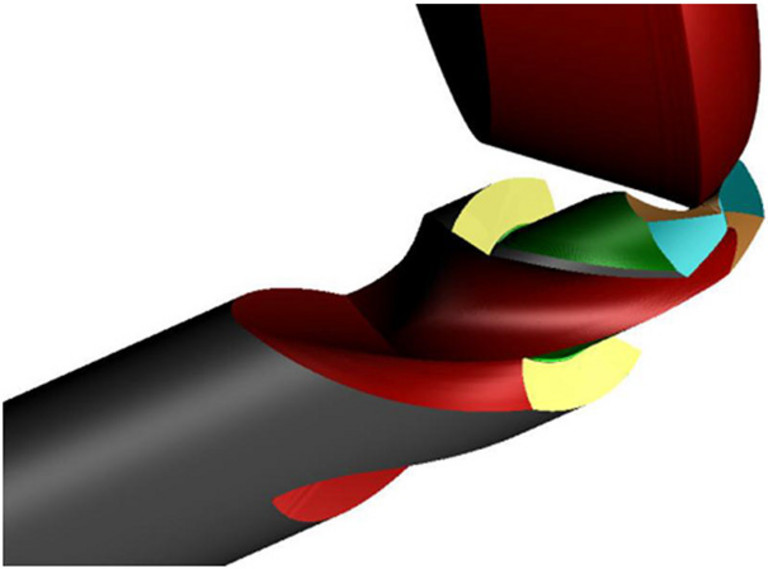

ll software NUMROTOplus ha permesso a Miller Präzisionswerkzeuge di visualizzare ed ottimizzare il complesso processo di lavorazione richiesto per produrre le nuove punte da trapano in 3D, prima di partire con una produzione in serie di una nuova tipologia di punte. “Le caratteristiche di NUMROTO ci hanno aiutato durante lo sviluppo dei nostri ultimi prodotti per foratura MAPAL, e noi abbiamo fatto un uso intensivo delle potenzialità di simulazione avanzata 3D del software NUMROTOplus, comprese le sue procedure di monitoraggio delle collisioni, al fine di ottimizzare il nostro processo produttivo,” afferma Ulrich Krenzer, direttore tecnico della Miller Präzisionswerkzeuge.

“Noi abbiamo usato il software CNC di NUM per molti anni, e stiamo ora per adottarlo su tutte le nostre macchine. Una vera e propria standardizzazione su questo pacchetto, che è dotato di una potente interfaccia utente, pertanto ridurremo i nostri costi per l’istruzione del personale e verremo aiutati ad ottimizzare la produttività, continuando a mantenere un elevato standard qualitativo del nostro prodotto, per il quale siamo rinomati.”

Per fronteggiare la domanda, la Miller Präzisionswerkzeuge ha recentemente raddoppiato la dimensione del suo reparto di R&S e di attività produttive ad Altenstadt in Germania, che ha portato all’apertura di una nuova unità produttiva da 7000 m2 nel mese di Novembre 2008. La fabbrica contiene più di 40 rettificatrici CNC equipaggiate con il software NUMROTOplus – che sono operative per tre turni giornalieri, per 365 giorni all’anno, facendone uno dei più moderni impianti di produzione di utensili in carburo solido e di punte nel mondo intero. E’ ormai noto a tutti che oggi più del 30 per cento del tempo di produzione di una macchina è occupato da operazioni di foratura. Tipicamente queste comprendono forature pilota e precentraggi, foratura, alesatura, svasatura, rimozione dei trucioli, sbavatura e filettatura. Combinando alcune di queste operazioni in un singolo passaggio, è possibile diminuire significativamente il tempo di ciclo macchina. Questo è possibile solo se gli utensili di foratura presentano geometrie con profili ottimizzati per le funzioni richieste, in quanto fattori come la rimozione di trucioli, la dissipazione di calore e la stabilità degli utensili sono critici.

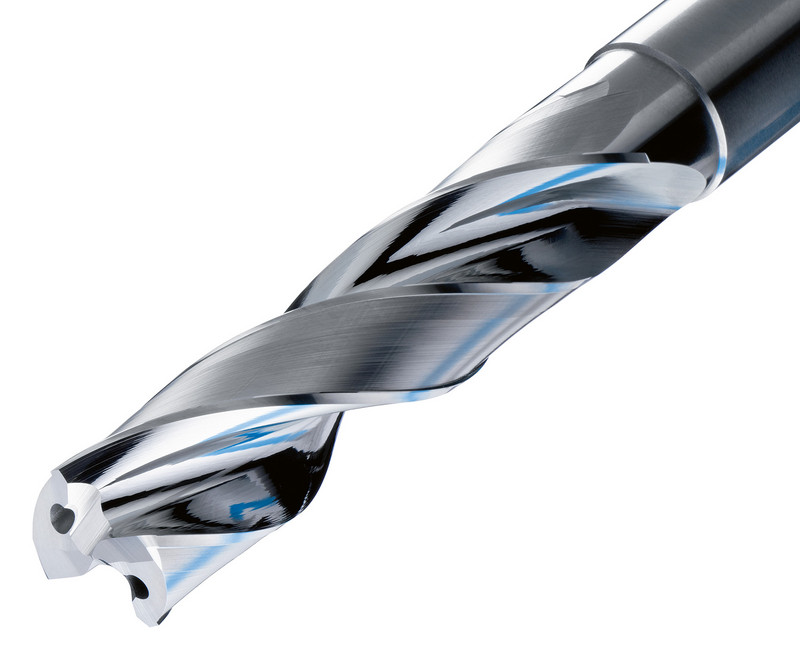

Le nuove ‘Mega Speed Drill’ MAPAL sono state progettate per la foratura ad alta velocità di acciaio e ferro. Esse presentano una punta asimmetrica, con spigoli taglienti rinforzati. I 3 margini sono disegnati in modo che la punta possa leggermente ingrandire i fori e l’attrito tra le facce marginali ed il pezzo in lavorazione sia minimo. Questa geometria rende la punta relativamente insensibile alle alte temperature del tagliente e all’usura dello spigolo. La geometria specifica della scanalatura lucidata garantisce un flusso libero dei trucioli. La punta da trapano può essere usata ad un’ elevata velocità di taglio, circa 200 m/min quando si lavora acciaio, permettendo una riduzione dei tempi di foratura fino al 70 per cento se confrontati con prodotti convenzionali.

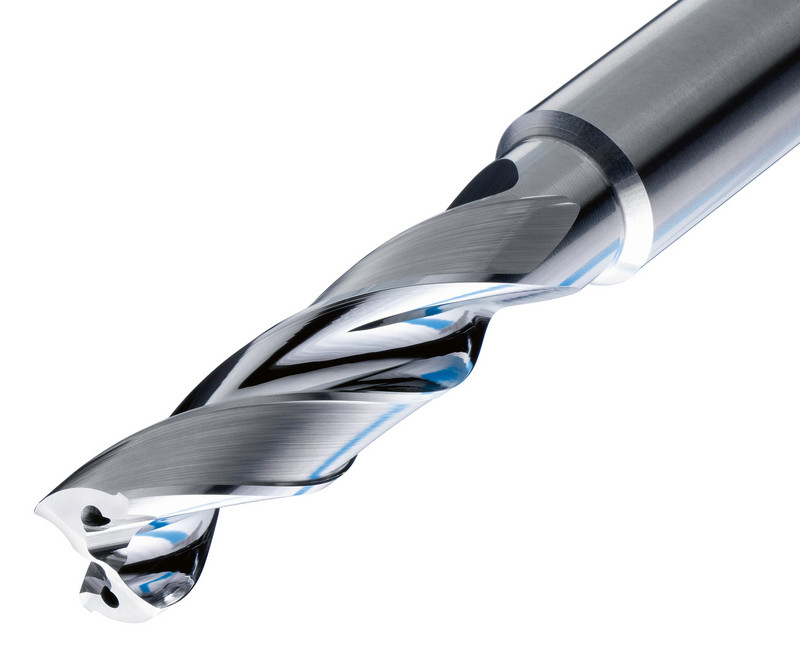

Per esempio, quando viene usato per forare 42CrMo4 temprato, in queste condizioni di taglio ad alte prestazioni l’utensile dimostra una durata di vita da 60 a 70 m, riducendo i costi di produzione per foro di un valore prossimo al 50 per cento. Miller Präzisionswerkzeuge ha inoltre appena sviluppato una punta elicoidale che realizza un foro con un fondo piatto a 180 gradi. Normalmente questa lavorazione richiederebbe due lavorazioni di utensile, una per realizzare il foro della profondità richiesta ed una per effettuare una contro-foratura. Uno speciale profilo della punta delle nuove ‘Mega Drill 180’ combina efficacemente le due operazioni in un solo ciclo di macchina. Le punte sono molate con un punto di assottigliamento a forma di S, che permette un buon controllo del truciolo ed un fianco profilato concavo per produrre un foro con base piatta. L’utensile può anche essere applicato per appoggio su superfici inclinate. Il punto piatto riduce qui le forze radiali rispetto ai punti con angolo convenzionale a 140°.

(Ottobre 2009)