Pezzi termoformati a costi contenuti, rielaborati con fresatura CNC ad alta precisione

Gli inizi di Singleplast Wilfred Single GmbH, con sede a Herford (Renania Settentrionale-Vestfalia, Germania), risalgono agli anni Venti. Il nonno dei due attuali amministratori delegati fondò un’attività all’ingrosso per l’industria del mobile dell’epoca, che era fortemente rappresentata da molte aziende a Herford e dintorni. Suo figlio Wilfred Single è entrato in azienda alla fine degli anni ‘40. Nel 1961 l’azienda ha iniziato a lavorare le materie plastiche, per le quali è oggi conosciuta a livello internazionale. Con la classica deep drawing (“termoformatura”), la comprovata forza di Singleplast, è la capacità di produrre piccole e medie quantità. Dal 1994 viene offerto anche lo stampaggio ad iniezione per soddisfare la domanda di grandi volumi nel settore delle materie plastiche.

In parole povere: nel processo di termoformatura, i termoplastici standard come PS, ABS, PP e PE, ma anche i termoplastici tecnici come PC, POM e PA, vengono termoformati - qui sotto forma di lastre - sotto l’effetto del calore dall’alto e dal basso e con l’ausilio di aria compressa o del vuoto. In linea di principio, tuttavia, tutti i materiali termoplastici possono essere utilizzati, ad eccezione del PVC; ciò produrrebbe acido cloridrico tossico durante la termoformatura e lo libererebbe.

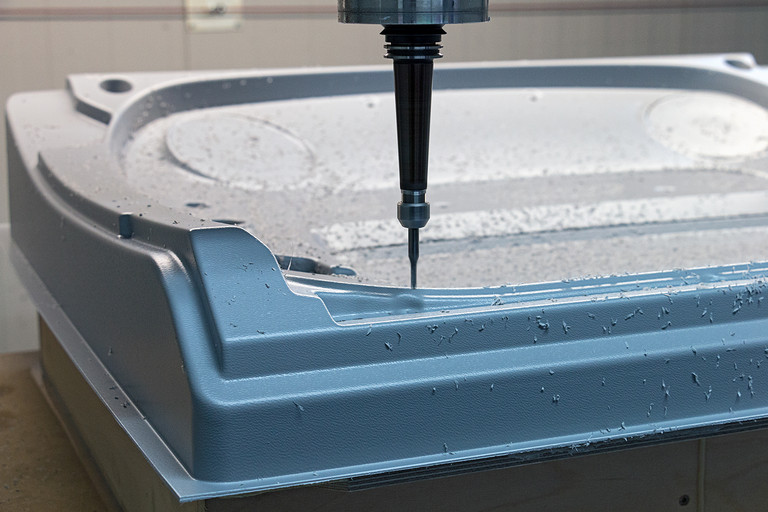

I prodotti plastici risultanti dalla termoformatura vengono poi lavorati sui centri di lavoro CNC dove il perimetro finale viene fresato. Le parti più affilate vengono poi sbavate manualmente. La maggior parte dei processi - dalla termoformatura alla fresatura - avviene naturalmente in modo automatico. Ma: “A causa delle geometrie talvolta molto complesse e quindi la necessità di una programmazione complicata, la sbavatura manuale è molto più redditizia”, afferma Andreas Single, uno dei due amministratori delegati di Singleplast. “Naturalmente, seguiamo con grande interesse anche tutti i temi relativi all’automazione e all’’Industria 4.0’ e investiamo continuamente nelle nostre macchine. Alla fine, tuttavia, un investimento deve anche essere redditizio”, continua Single.

Per la lavorazione CNC, Singleplast utilizza quasi esclusivamente macchine a portale o a tavola rotante della HG GRIMME SysTech GmbH (Wiedergeltingen, Germania), equipaggiate esclusivamente con azionamenti e controlli della NUM. La dimensione del parco macchine è notevolmente aumentata negli ultimi anni. Solo nel 2018, quattro nuove macchine sono state acquistate o sostituite da nuovi e più potenti modelli, portando il numero totale di fresatrici CNC HG GRIMME in funzione a oltre 20 unità. Un altro centro di lavorazione è stato installato nella primavera del 2019. In questo modo si garantisce che il crescente numero di ordini di produzione continui ad essere soddisfatto con puntualità anche in futuro. I prodotti NUM sono in uso presso Singleplast dall’inizio degli anni ‘90.

Oltre agli attuali sistemi di controllo Flexium+ con PC industriali quad-core, Windows 10 come sistema operativo e pannello di controllo remoto, anche i vecchi controlli CNC di NUM sono di uso quotidiano, come i controlli analogici della serie 1000. Il signor Single aggiunge: “Abbiamo integrato le macchine a controllo numerico senza problemi fin dall’inizio.”

Oggi, Singleplast impiega circa 150 persone nella sua sede centrale di Herford e fornisce vari settori industriali, tra cui la costruzione di cabine per camion industriali, portapezzi e sistemi di trasporto interno, l’industria dei distributori automatici, l’industria del riscaldamento e dei sanitari, nonché i produttori di letti sanitari e aree di riposo negli ospedali. Singleplast dispone di oltre 4.500 diverse attrezzature per la lavorazione dell’ampia gamma di pezzi. I pezzi finiti possono anche essere temporaneamente immagazzinati per il cliente nel magazzino dell’azienda prima della consegna. Al fine di soddisfare i requisiti di qualità dei propri clienti, Singleplast ha ottenuto anche la certificazione ISO 9001n.

Inoltre, Singleplast pone grande enfasi sulla sostenibilità, sul riciclaggio e sull’uso efficiente dei materiali. Per coprire il proprio fabbisogno elettrico e ridurre le emissioni di CO2, Singleplast utilizza un proprio impianto fotovoltaico di grandi dimensioni con 1.270 moduli. L’energia in eccesso viene immessa in rete. NUM la pratica anche nella sede centrale di Teufen e nel suo stabilimento di produzione in Italia.

La collaborazione di successo tra i produttori di macchine, in questo caso HG GRIMME SysTech GmbH, e NUM come fornitore specializzato, si riflette nell’esempio dell’utente finale Singleplast: come cliente soddisfatto, le macchine sono in uso da decenni e dimostrano le loro prestazioni giorno dopo giorno.

(Settembre 2019)