虚拟现实中的机床控制

elumatec AG 建立了一个控制软件的虚拟调试系统。这大大缩短了软件在真实型材加工中心的测试时间。NUM Flexium+ CNC 平台为该系统进行了结构调整。

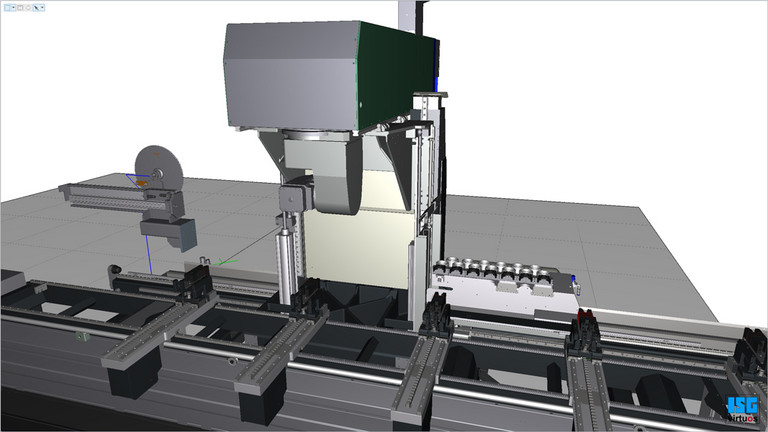

“现在,我们的程序员可以在数字双胞胎上测试他们之前在机床上测试的所有内容。只有这样,他们才能将程序应用到真正的机床上。"elumatec AG 软件开发主管 Felix Schlachter 对一个项目成果进行了总结。该项目为 elumatec 的 SBZ 151 棒材加工中心建立了一个虚拟调试系统。核心要素是 ISG-virtuos 仿真平台和 NUM Flexium+ 控制系统。

公司和产品介绍

elumatec AG 位于 Mühlacker,专门制造和开发锯床、铣床、压角机和棒材加工中心、合适的测量和停止系统、装配和物流设备以及软件。全球约 700 名员工,为约 3 万名客户提供支持,年销售额约为 1.25 亿欧元。在棒材加工中心 (SBZ) 产品领域,该公司专门生产加工铝、塑料或薄壁钢型材的机床。它们由 CNC 控制,按照高质量标准进行铣削、钻孔、攻丝、螺纹铣削、开槽和锯切等操作。SBZ 151 五轴加工中心尤其受欢迎,每年销售超过 60 台。该系列从 2006 年开始供货,并不断进行改进,以用于传统的金属结构以及工业公司和汽车行业;其他用户领域包括轨道车辆、车身和拖车制造,及办公家具制造和造船业。该机床主要加工长度为 6-15 米的型材。这些型材通常直接来自冲压车间,在棒材加工中心被加工成成品部件.

Felix Schlachter 强调说:“对于这些型材,我们面临的挑战是,如何确保型材整个长度的加工始终保持高质量和高速度。”为了实现这一目标,SBZ 151 在工作台上夹紧固定型材,并使用配备自动换刀装置和刀库的可移动加工头。无论长度如何,在实际操作中,每种型材对搬运、夹紧和加工都有不同的要求。出于这个原因,elumatec 的应用工程师首先在他们的测试中心,针对每个潜在的客户,检查是否可以通过标准机床满足所有客户对型材的要求。“如果情况并非如此,我们会根据客户的最终产品对机床进行调整。”Felix Schlachter 说道。在某些情况下,这可以通过额外的设备和/或对控制软件的调整来完成。由于 NUM Flexium+ CNC 可进行参数设置,大多数调整可以通过更改相应的参数来实现,而无需修改系列软件。“这就是我们带来的灵活性。我们为客户提供专门优化的 SBZ,但对我们来说,它是一台标准机床。”Schlachter 强调。

到目前为止,elumatec 公司的软件调整或更改涉及到在真实机床上进行耗时的测试。有了新的虚拟调试系统,这在很大程度上被转移到办公室工作站。该系统在 ISG-virtuos 仿真平台上对 SBZ 151 的 CAD 模型进行运动学仿真,并与真实的控制系统连接。

“我们在系统中一对一地映射控制部件。与控制计算机单元一起,我们通过系统总线将所有虚拟工作连接起来。我们使真正的控制器相信系统总线已经装备齐全,就像连接到一台机床上一样。”Felix Schlachter 解释说。然而,事实上,并没有真正的驱动器或 IO 连接到 EtherCAT 上,而是由另一台 PC 来仿真它们。“这使我们能够像在机床上一样进行编程,而不必为此调整编程。”软件开发人员补充道。一方面,这让程序员们松了一口气,因为他们可以在没有真正崩溃风险的情况下进行编程,另一方面,程序也可以立即在真实的机床上运行。

elumatec 的开发团队与 NUM 密切合作,开发了该系统。20 年来,elumatec 一直采用 NUM 控制系统,并在 SBZ 151 中使用 NUM Flexium+ CNC 系统的几乎全部产品,从驱动器到控制计算机。在这方面,正是由于多年的密切合作和 elumatec 项目令人信服的展示,NUM 对 Flexium+ 进行了一些结构性的改变,包括连接 ISG-virtuos 仿真平台。

数字双胞胎代替真实机床

Felix Schlachter 在谈到项目的未来时强调:“对我们来说,重要的是我们拥有作为数字双胞胎的 SBZ 151,而不总是需要物理形式的机床。”随后他又补充说该项目将进一步扩大。机床上的一切以及 elumatec 从 NUM 公司获得的硬件都将在未来进行仿真。

数字双胞胎和虚拟调试的潜在应用非常广泛。例如,对客户现场正在生产中的机床进行故障排除大有前景。“我们从客户那里获得所有相关的数据,将其输入 ISG-virtuos 中,并虚拟跟踪这个错误是如何发生的。这实际上非常实用,而且效果很好。”Schlachter 解释说。此外,新员工可以在数字双胞胎上接受培训,而不会影响真实机床的运行。甚至确定某些型材的加工时间的研究也可以虚拟进行,方法是将 CAD 型材数据导入仿真平台,在那里实时进行虚拟加工。

Felix Schlachter 说道:“对于额外的设备、特殊的设计甚至机器人的连接,数字双胞胎也给我们在时间上带来了先机。我们可以在用数字模型进行设计后立即开始开发软件,而不必等待特殊设计的实际构建。”

自动化和标准接口

机器人连接在未来将发挥更大的作用,因为对它们的需求正在增加。“目前,我们只在特殊情况下使用机器人,但集成在标准机床中的接口是可用的。”因此,elumatec 对第三方自动化项目持开放态度,例如最近我们将 SBZ 151 集成到机器人单元中,用于机床的自动装卸。在控制方面,机器人单元作为一个主站,与 SBZ 控制器交互。然后,整个系统通过单元控制器进行操作,单元控制器反过来提示 SBZ 控制器处理某些订单。在这个项目中,elumatec 能够利用 NUM 控制器在软件方面的灵活性,调整连接机器人的流程,并最终开发出一个标准化的机器人接口。“我们现在知道机器人连接是如何进行的,我们可以与机器人进行互动。我们已经创建了一份文件,说明我们在接口向机器人提供哪些信号。这意味着所有的流程都是标准化的,这样就可以在合理的项目时间内实施。”Felix Schlachter 总结道。如果对连接进行调整,将使用数字双胞胎来确保高软件质量。

(九月2022)