Maschinensteuerung in virtuellen Realitäten

Die elumatec AG hat ein System zur virtuellen Inbetriebnahme ihrer Steuerungssoftware aufgebaut. Damit verkürzen sich die Testzeiten für die Software auf den realen Profilbearbeitungszentren deutlich. Für das System wurde die NUM Flexium+ strukturell angepasst.

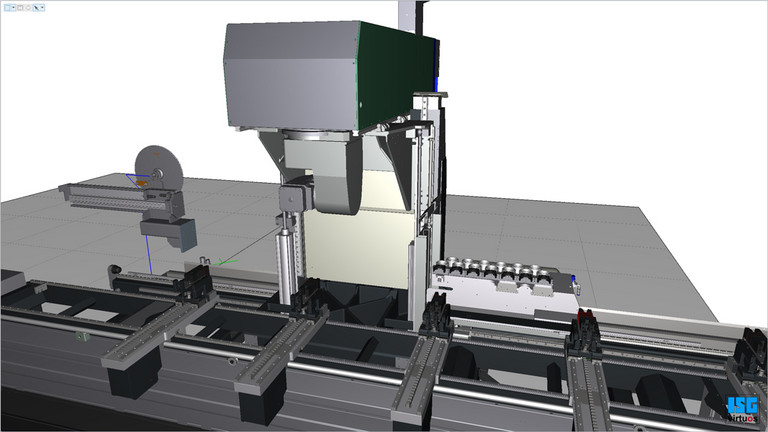

„Unsere Programmierer dürfen jetzt alles, was sie bisher an einer Maschine getestet haben, am digitalen Zwilling testen. Erst dann können sie mit ihrem Programm auf die reale Maschine“, fasst Felix Schlachter, Leiter der Softwareentwicklung bei der elumatec AG, das Ergebnis eines Projekts zusammen, in dem für das elumatec-Stabbearbeitungszentrum SBZ 151 ein System zur virtuellen Inbetriebnahme aufgebaut wurde. Kernelemente sind die Simulationsplattform ISG-virtuos und die NUM-Steuerung Flexium+.

Das Unternehmen und seine Produkte

Die elumatec AG in Mühlacker baut und entwickelt Sägen, Fräsen, Eckverbindungspressen und Stabbearbeitungszentren, passende Mess- und Anschlagsysteme, Montage- und Logistik-Ausrüstungen sowie Software. Die rund 700 Mitarbeiter weltweit betreuen etwa 30.000 Kunden und erwirtschaften einen jährlichen Umsatz von circa 125 Mio. Euro. Im Produktbereich Stabbearbeitungszentren (SBZ) hat sich das Unternehmen auf Maschinen spezialisiert, die Profile aus Aluminium, Kunststoff oder dünnwandigem Stahl fertigbearbeiten. CNC-gesteuert werden damit Arbeitsgänge wie Fräsen, Bohren, Gewindeschneiden, Gewindefräsen, Klinken und Sägen in hoher Qualität ausgeführt. Bewährt hat sich vor allem das 5-Achs-Bearbeitungszentrum SBZ 151, das mit über 60 verkauften Maschinen im Jahr zu den gefragten Modellen zählt. Die seit 2006 verfügbare und ständig modifizierte Baureihe wird sowohl im klassischen Metallbau als auch in Industrieunternehmen und der Automobilbranche eingesetzt; weitere Anwenderbranchen finden sich unter anderem im Schienenfahrzeug-, im Karosserie- und Anhängerbau ebenso wie im Büromöbelbau oder im Schiffbau. Bearbeitet werden auf den Maschinen vor allem Profile mit Längen von 6-15 Meter. Diese kommen in der Regel direkt von den Presswerken und werden auf den Stabbearbeitungszentren zu Fertigteilen verarbeitet.

„Bei diesen Profilen liegt die Herausforderung darin, auf dieser Länge eine gleichbleibend hohe Qualität bei hoher Geschwindigkeit in der Profilbearbeitung sicherzustellen“, betont Felix Schlachter. Dafür arbeitet das SBZ 151 mit ruhenden Profilen, die auf dem Arbeitstisch gespannt sind, und einem verfahrbaren Bearbeitungskopf samt automatischem Werkzeugwechsler und Werkzeugmagazin.

Unabhängig von der Länge stellt in der Praxis jedes Profil andere Anforderungen an die Handhabung, die Aufspannung und die Bearbeitung. Deshalb prüfen die elumatec-Anwendungstechniker für jeden Interessenten zunächst in ihrem Testzentrum, ob am Kundenprofil mit einer Standardmaschine alle Kundenforderungen umgesetzt werden können.

„Ist das nicht der Fall, passen wir die Maschinen an das Endprodukt für den Kunden an“, sagt Felix Schlachter. Dafür kommen teils Zusatzeinrichtungen infrage und/oder es reichen Justierungen der Steuerungssoftware. Dank der Möglichkeit der Parametrierung in der NUM-Flexium+ lassen sich die meisten Anpassungen durch Ändern der entsprechenden Parameter realisieren, ohne die Seriensoftware zu modifizieren. „Das ist die Flexibilität, die wir an den Tag legen. Wir liefern das SBZ für den Kunden spezifisch optimiert aus, für uns ist es aber eine Serienmaschine“, betont Schlachter.

Bisher wurden Softwarejustierungen oder -Änderungen bei elumatec zeitaufwändig auf der realen Maschine getestet. Das wird mit dem neuen System zur virtuellen Inbetriebnahme zum grossen Teil auf den Büroarbeitsplatz verlagert. Basis des Systems ist die Kinematiksimulation des CAD-Modells des SBZ 151 auf der Simulationsplattform ISG-virtuos und deren Anbindung an die reale Steuerung.

„Wir bilden in unserem System die Steuerungskomponenten eins zu eins ab. Zusammen mit der Steuerungsrecheneinheit schalten wir alles, was virtuell gemacht wird, über das Bussystem zusammen. Wir gaukeln dieser echten Steuerung vor, dass das Bussystem voll ausgerüstet ist, als wäre es an eine Maschine angeschlossen“, erläutert Felix Schlachter. Tatsächlich hängen am EtherCAT allerdings keine realen Antriebe oder IOs, sondern ein weiterer PC, der diese simuliert. „Damit können wir programmieren, als wären wir an der Maschine, ohne dafür die Programmierung anpassen zu müssen“, ergänzt der Softwareentwickler. Das entlaste einerseits die Programmierer, weil sie ohne die Gefahr eines realen Crashs programmieren können, und anderseits funktionieren die Programme auf Anhieb auch auf der realen Maschine.

Das System hat das Entwicklerteam bei elumatec in enger Abstimmung mit NUM entwickelt. Seit 20 Jahren arbeitet elumatec mit NUM-Steuerungen und nutzt in dem SBZ 151 von den Antrieben bis zum Steuerungsrechner nahezu das komplette Produktangebot von NUM Flexium+. Insofern war es sowohl der langjährigen engen Zusammenarbeit als auch der überzeugenden Präsentation des elumatec-Projekts zu verdanken, dass NUM einige strukturelle Änderungen an der Flexium+ vorgenommen hat, unter anderem um die Simulationsplattform ISG-virtuos anzubinden.

Digitaler Zwilling statt reale Maschine

„Es ist uns wichtig, dass wir das SBZ 151 als digitalen Zwilling haben und nicht immer wieder die Maschine in physikalischer Form brauchen“, betont Felix Schlachter im Hinblick auf die Zukunft des Projekts. Das werde ausgebaut. Alles, was an der Maschine vorhanden ist, und alles, was elumatec von NUM hardwareseitig bezieht, werde zukünftig simuliert.

Denn die Anwendungsmöglichkeiten des digitalen Zwillings und der virtuellen Inbetriebnahme scheinen enorm. Vielversprechend ist beispielsweise die Fehlersuche an Maschinen, die beim Kunden in der Produktion laufen. „Wir holen uns dann alle relevanten Daten vom Kunden, spielen die in ISG-virtuos ein und verfolgen virtuell, wie dieser Fehler entsteht. Das ist tatsächlich sehr praxisnah und es funktioniert gut“, erläutert Schlachter. Zudem können an dem digitalen Zwilling neue Mitarbeiter geschult werden, ohne die reale Maschine zu blockieren. Selbst Studien zur Ermittlung der Bearbeitungszeiten bestimmter Profile erfolgen damit virtuell, indem die CAD-Profildaten in die Simulationsplattform eingespielt werden und die Bearbeitung dort in realer Zeit virtuell abläuft.

„Bei Zusatzausstattungen, Sonderkonstruktionen oder auch Roboteranbindung verschafft uns der digitale Zwilling zudem einen zeitlichen Vorsprung“, sagt Felix Schlachter. „Wir können sofort nach der Konstruktion mit dem digitalen Modell anfangen, die Software zu entwickeln, ohne darauf zu warten, dass eine Sonderkonstruktion physikalisch aufgebaut ist.“

Automatisierung und Standardschnittstelle

Speziell Roboteranbindungen werden in Zukunft eine grössere Rolle spielen, denn die Nachfrage danach steigt. „Aber derzeit setzten wir nur in speziellen Einzelfällen Roboter ein, eine Schnittstelle, die in der Standardmaschine integriert ist, steht aber zur Verfügung.“ So ist elumatec offen für Automatisierungsprojekte Dritter, wie jüngst bei der Einbindung eines SBZ 151 in eine Roboterzelle zum automatischen Be- und Entladen der Maschine. Steuerungsseitig fungiert die Roboterzelle dabei als Master, der mit der SBZ-Steuerung interagiert. Bedient wird das Gesamtsystem dann über die Zellensteuerung, die wiederum die SBZ-Steuerung beispielsweise zum Abarbeiten bestimmter Aufträge auffordert. In diesem Projekt konnte elumatec die Flexibilität der NUM-Steuerung auf der Softwareseite nutzen, um Abläufe bei der Anbindung von Robotern anzupassen und letztendlich eine standardisierte Roboterschnittstelle zu entwickeln. „Wir wissen jetzt, wie eine Roboteranbindung funktioniert, und wir können mit Robotern interagieren. Wir haben ein Dokument erstellt, in dem steht, welche Signale wir an der Schnittstelle dem Roboter bereitstellen. Damit ist alles standardisiert, dass es in einer vernünftigen Projektlaufzeit realisiert werden kann“, resümiert Felix Schlachter. Falls doch Anpassungen in der Anbindung entstehen, wird hier der Digitale Zwilling zum Einsatz kommen, um eine hohe Softwarequalität zu gewährleisten.

(September 2022)