Contrôle des machines dans les réalités virtuelles

elumatec AG a mis en place un système de mise en service virtuelle de son logiciel de commande. Cela permet de réduire considérablement les temps de test du logiciel sur les centres d’usinage de profilés réels. La plate-forme CNC NUM Flexium+ a été adaptée structurellement au système.

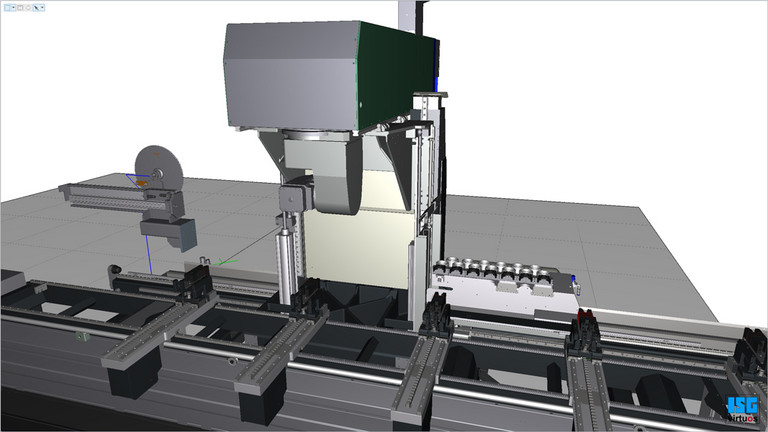

« Nos programmeurs peuvent désormais tester sur le jumeau numérique tout ce qu’ils ont précédemment testé sur une machine. Ce n’est qu’ensuite qu’ils peuvent appliquer leur programme à la machine réelle », déclare Felix Schlachter, responsable du développement logiciel chez elumatec AG, en résumant le résultat d’un projet dans lequel un système de mise en service virtuelle a été mis en place pour le centre d’usinage de barres SBZ 151 d’elumatec. Les éléments centraux sont la plate-forme de simulation ISG-virtuos et le système de commande NUM Flexium+.

L’entreprise et ses produits

elumatec AG à Mühlacker construit et développe des scies, des fraiseuses, des presses à sertir les coins et des centres d’usinage de barres, des systèmes de mesure et d’arrêt adaptés, des équipements de montage et de logistique ainsi que des logiciels. Les quelque 700 employés dans le monde entier assistent environ 30 000 clients et réalisent un chiffre d’affaires annuel d’environ 125 millions d’euros. Dans le domaine des centres d’usinage de barres (SBZ), l’entreprise est spécialisée dans les machines qui finissent les profilés en aluminium, en plastique ou en acier à paroi mince. Commandées par CNC, elles effectuent des opérations telles que le fraisage, le perçage, le taraudage, le filetage, l’entaillage et le sciage selon un standard de qualité élevé. Le centre d’usinage à 5 axes SBZ 151 s’est révélé particulièrement populaire, avec plus de 60 machines vendues chaque année. Cette série, disponible depuis 2006 et constamment modifiée, est utilisée dans la construction métallique classique ainsi que dans les entreprises industrielles et le secteur automobile ; les autres secteurs utilisateurs sont la construction de véhicules ferroviaires, de carrosseries et de remorques ainsi que la construction de meubles de bureau et la construction navale. Les machines traitent principalement des profilés d’une longueur de 6 à 15 mètres. Ceux-ci proviennent généralement directement des ateliers de presse et sont transformés en pièces finies sur les centres d’usinage de barres.

« Avec ces profilés, le défi consiste à garantir une qualité élevée et constante à grande vitesse dans l’usinage de profilés sur cette longueur », souligne Felix Schlachter. Pour y parvenir, le SBZ 151 travaille avec des profilés fixes, fixés sur la table de travail et une tête d’usinage mobile équipée d’un changeur d’outils automatique et d’un magasin d’outils.

Indépendamment de la longueur, chaque profilé a des exigences différentes en matière de manipulation, de serrage et d’usinage. C’est pourquoi les ingénieurs d’application d’elumatec vérifient d’abord pour chaque client potentiel dans leur centre d’essai si toutes les exigences du client peuvent être mises en œuvre sur le profil du client avec une machine standard.

« Si ce n’est pas le cas, nous adaptons les machines au produit final du client », explique Felix Schlachter. Dans certains cas, cela peut être fait avec des équipements supplémentaires et/ou des ajustements du logiciel de commande. Grâce à la possibilité de paramétrage dans la CNC NUM Flexium+, la plupart des ajustements peuvent être réalisés en adaptant les paramètres correspondants sans modifier le logiciel de la série. « C’est la flexibilité que nous apportons. Nous livrons le SBZ spécifiquement optimisé pour le client, mais pour nous, c’est une machine standard », souligne M. Schlachter.

Jusqu’à présent, les adaptations ou modifications de logiciels chez Elumatec impliquaient des tests fastidieux sur la machine réelle. Avec le nouveau système de mise en service virtuelle, cette tâche est en grande partie déplacée sur le poste de travail du bureau. Le système est basé sur une simulation cinématique du modèle CAO du SBZ 151 sur la plate-forme de simulation ISG-virtuos et sur sa connexion à la commande réelle.

« Nous mappons les composants de commande un à un dans notre système. Avec l’unité informatique de commande, nous interconnectons tout ce qui se fait virtuellement via le bus système. Nous faisons croire à ce contrôleur réel que le bus système est entièrement équipé comme s’il était connecté à une machine », explique Felix Schlachter. En fait, il n’y a pas d’entraînement ou d’E/S réels connectés à l’EtherCAT, mais un autre PC qui les simule. « Cela nous permet de programmer comme si nous étions sur la machine, sans devoir adapter la programmation pour cela », ajoute le développeur de logiciels. D’une part, cela soulage les programmeurs car ils peuvent programmer sans risquer un véritable crash, et d’autre part, les programmes fonctionnent aussi immédiatement sur la vraie machine.

L’équipe de développement d’elumatec a mis au point le système en étroite collaboration avec NUM. Depuis 20 ans, elumatec travaille avec les commandes numériques NUM et utilise presque toute la gamme de produits du système CNC Flexium+ de NUM dans le SBZ 151, depuis les entraînements jusqu’au pupitre PC. C’est d’ailleurs grâce à ces nombreuses années d’étroite collaboration et à la présentation convaincante du projet d’elumatec que NUM a apporté des modifications structurelles à Flexium+, notamment en connectant la plate-forme de simulation ISG-virtuos.

Un jumeau numérique au lieu d’une vraie machine

« Il est important pour nous de disposer du SBZ 151 comme jumeau numérique et de ne pas toujours avoir besoin de la machine sous forme physique », souligne Felix Schlachter en ce qui concerne l’avenir du projet. Celui-ci sera étendu, ajoute-t-il. Tout ce qui est disponible sur la machine et tout ce qu’elumatec obtient de NUM sur le plan matériel sera simulé à l’avenir.

Les applications potentielles du jumeau numérique et du commissionnement virtuel semblent énormes. Par exemple, le dépannage sur des machines qui fonctionnent en production chez le client est très prometteur. « Nous obtenons alors toutes les données pertinentes du client, nous les reproduisons dans ISG-virtuos et nous suivons virtuellement comment cette erreur se produit. C’est en fait très pratique et cela fonctionne bien », explique M. Schlachter. En outre, les nouveaux employés peuvent être formés sur le jumeau numérique sans bloquer la vraie machine. Même les études visant à déterminer les temps d’usinage de certains profils peuvent être réalisées virtuellement, en important les données du profil CAO dans la plate-forme de simulation, où l’usinage se déroule virtuellement en temps réel.

« Dans le cas d’équipements supplémentaires, de conceptions spéciales ou même de connexions de robots, le jumeau numérique nous donne également une longueur d’avance en termes de temps », explique Felix Schlachter. « Nous pouvons commencer à développer le logiciel immédiatement après avoir conçu avec le modèle numérique, sans attendre qu’une conception spéciale soit physiquement construite. »

Automatisation et interface standard

Les connexions de robots, en particulier, joueront un rôle plus important à l’avenir, car la demande en la matière est en augmentation. « Mais pour l’instant, nous n’utilisons les robots que dans des cas individuels particuliers, mais une interface intégrée dans la machine standard est disponible. » Ainsi, elumatec est ouverte aux projets d’automatisation de tiers, comme ce fut le cas récemment avec l’intégration d’un SBZ 151 dans une cellule robotisée pour le chargement et le déchargement automatiques de la machine. Du côté de la commande, la cellule robotique fait office de maître qui interagit avec le contrôleur SBZ. L’ensemble du système est ensuite commandé par le contrôleur de la cellule, qui à son tour demande au contrôleur SBZ de traiter certaines commandes, par exemple. Dans le cadre de ce projet, elumatec a pu profiter de la flexibilité du contrôleur NUM sur le plan logiciel pour adapter les processus de connexion des robots et, au final, développer une interface robot standardisée. « Nous savons maintenant comment fonctionne une connexion de robot, et nous pouvons interagir avec les robots. Nous avons créé un document qui indique quels signaux nous fournissons au robot au niveau de l’interface. Cela signifie que tout est normalisé et que le projet peut être mis en œuvre dans un délai raisonnable », résume Felix Schlachter. Si des ajustements sont apportés à la connexion, le jumeau numérique sera utilisé pour garantir une qualité logicielle élevée.

(Septembre 2022)