Ultraschnelle Interpolation und nahezu absolutes Vakuum

Von den Tiefen der Ozeane bis zu den Weiten des Weltalls, von Werkstücken, die nur wenige Gramm wiegen, bis zu solchen, die fast ein Megawatt Leistung an der Spindel benötigen, von Zahnrädern in der Uhrenindustrie bis zu Zahnrädern mit einem Durchmesser von über einem Meter, von Maschinen für die Massenproduktion bis zu solchen, die nur einmal benötigt werden - es gibt nur wenige Bereiche, die NUM nicht abgedeckt.

Eine neue Grenze wurde mit der Firma TECHMETA Engineering überschritten; dieses Mal im Bereich der Herstellung von Elektronenstrahlschweissmaschinen mit fast absoluten Vakuum.

Das 1964 gegründete und in der Haute Savoie (Frankreich) ansässige Unternehmen TECHMETA Engineering ist der Weltmarktführer für Elektronenstrahlschweissmaschinen. Bei diesem Vakuumschweissverfahren ist keine Materialzufuhr erforderlich, da die Schweissung durch das Schmelzen des Metalls des Werkstücks erfolgt. Das Ergebnis sind qualitativ hochwertige Schweissnähte, die weder oxidieren noch durch die Umgebungsluft verunreinigt werden. Ausserdem ist dank des Schweissens in einem einzigen Arbeitsgang die Verformung des Werkstücks minimal, was eine Nachbearbeitung nach dem Schweissen oft überflüssig macht. Die Anwendungsbereiche sind zahlreich: Rüstungsindustrie, Kernkraft, Luftfahrt, Automobilindustrie und Forschung. Um das Wachstum im Export, der fast 80 % der Produktion ausmacht, zu vereinfachen und sich auf das eigene Know-how konzentrieren zu können, brauchte TECHMETA Engineering einen zuverlässigen Partner, der zu hohen Leistungen fähig ist. Nach einer Testphase, in der zahlreiche Herausforderungen erfolgreich gemeistert wurden, entschied sich TECHMETA Engineering für eine enge Zusammenarbeit mit NUM.

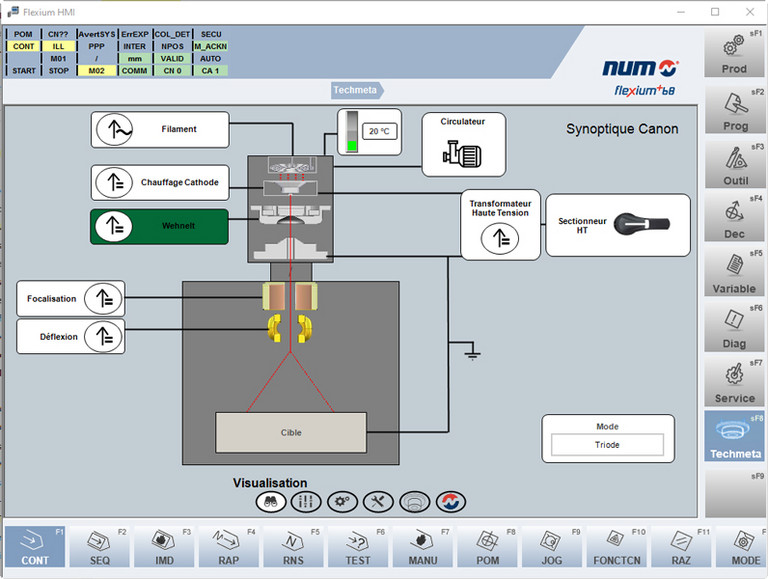

Das Grundprinzip des Elektronenstrahlschweissens mag denjenigen bekannt vorkommen, die sich an die Zeit vor dem Aufkommen von LCDs und QLED-Fernsehern erinnern. Die Parameter, welche beim Elektronenstrahlschweissen eine Rolle spielen, haben aber nichts mit denjenigen unseres alten Fernsehers zu tun. Eine Kathode, die durch einen Glühfaden erhitzt und auf ein Potenzial von mehreren zehn Kilovolt gebracht wird, emittiert Elektronen (einige hundert mA), die mit einer Geschwindigkeit von mehreren km/s auf das zu schweissende Werkstück treffen. Auf ihrem Weg treffen diese Elektronen auf mehrere Vorrichtungen, welche die Intensität des Strahls modulieren, ihn dann fokussieren und eventuell nach einem genau definierten Profil „schwingen“ lassen, bevor er mit einer so hohen Energie auf das Werkstück auftrifft, dass das Metall lokal schmilzt. Alle diese Parameter als auch die Positionierung des Werkstücks müssen sich während des Prozesses, der in einem fast absoluten Vakuum stattfindet, verändern können.

Bevor die anspruchsvollen Funktionen realisiert werden konnten, musste sichergestellt werden, dass das Flexium+-System mit der speziellen Umgebung zurechtkommt. Da selbst der Erdmagnetismus den Strahlengang beeinflusst, ist es erforderlich, dass die Motoren keine Störungen verursachen und mit dem Betrieb in einem Vakuum kompatibel sind. Die Anforderungen reichen von der Eigenschaft, die Erwärmung zu begrenzen, obwohl Konvektion per Definition unmöglich ist, über die Schmierung der Lager bis hin zur Abwesenheit von elektromagnetischer Strahlung. Die Motoren von NUM erfüllen diese Kriterien perfekt und dank der Tatsache, dass nur ein einziges Kabel angeschlossen werden muss, ist die Anzahl der Schnittstellen zwischen dem Bereich unter atmosphärischem Druck und dem Vakuumbereich begrenzt. Die Flexibilität der NUM-Systeme ermöglicht es auch, das Risiko einer elektrischen Zündung auszuschliessen, das bei einem bestimmten Druckwert ein Maximum erreicht: Bei 10-2 Atü reichen 300 V aus, um einen Lichtbogen zwischen zwei Elementen, die nur wenige mm voneinander entfernt sind, zu erzeugen (Paschen-Gesetz).

Natürlich brauchte es mehr als nur hervorragende Hardware-Eigenschaften, damit sich die Flexium+ durchsetzen konnte. Das Projekt, um das es hier geht, ist für einen asiatischen Kunden bestimmt und umfasst fünf Maschinen mit genau vorgegebenen Anforderungen.

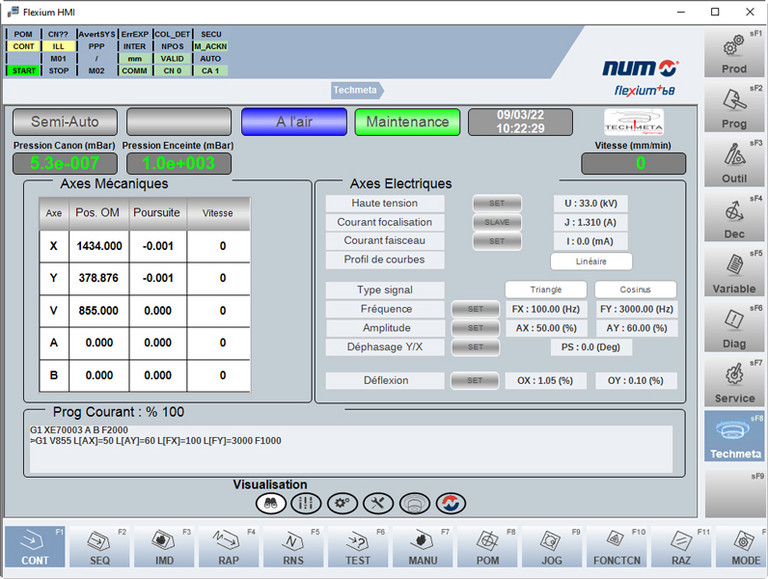

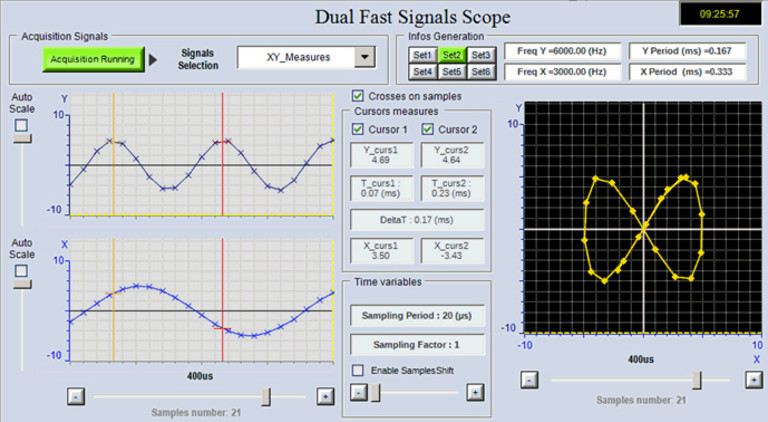

Die präzise Steuerung der Parameter der Elektronenstrahlkanone (Intensität, Beschleunigung, Fokussierung usw.) in Echtzeit bei gleichzeitiger kontinuierlicher Bewegung des Werkstücks stellt dank der symbolischen Programmierung und der individuell anpassbaren G-Funktionen keine besonderen Probleme dar. Ausserdem sind die Echtzeitoperatoren seit jeher in der Lage, Bahnanpassungen in Echtzeit vorzunehmen. Für eine perfekte Schweissnaht reicht es jedoch nicht aus, dass der Auftreffpunkt des Elektronenstrahls auf dem Werkstück genau der vorgegebenen Bahn folgt, sondern es kommt auch auf die Fachkenntnisse des Konstrukteurs und des Schweissers an. Je nach Fall muss der Auftreffpunkt um den theoretischen Punkt herum „schwingen“ können, und zwar nicht zufällig, sondern nach einem gewählten oder programmierten Muster und mit einer ebenfalls programmierbaren Frequenz. Teilstücke dieser Schwingungsbahn können in der Grössenordnung von etwa 10 µs liegen, was weit von den üblichen Interpolationsfähigkeiten von CNC-Systemen entfernt ist. Durch zusätzliche Ablenkspulen steuert das Flexium+-System den Strahl mit all den gewünschten Eigenschaften. Die Gesamtheit dieser Werte zur Steuerung des Strahls wird als „elektrische Achsen“ bezeichnet. Dank der Leistungsfähigkeit und Modularität des NUM-CNC-Systems konnten derartige Leistungen erzielt werden, aber mehr soll hier nicht verraten werden. Bleibt noch die Berechnung der Parameter, insbesondere für die Schwingungsbahn, was keineswegs die einfachste Herausforderung war, jedoch sehr gut umgesetzt wurde.

Die Flexibilität und Offenheit des NUM-Systems erleichtern auch den bidirektionalen Datenaustausch mit einem Bildverarbeitungssystem, das sowohl zur genauen Bestimmung der Position des Strahls (der empfindlich auf die geringste magnetische Störung reagiert) als auch zur Verfolgung des Schweissposition dient. Eventuelle Abweichungen werden durch den Einsatz von Echtzeitoperatoren in Echtzeit korrigiert.

Diese ganze Einheit enthält auch einen Supervisor, der auf einem FS194i läuft und der die ISO-Programme für die 512 potenziellen Schweissnähte generiert, alle Parameter (Vakuum, Geschwindigkeit, Fokussierung, Ablenkung usw.) kontrolliert und die Rückverfolgbarkeit der geschweissten Teile gewährleistet.

Seitens Flexium+ Mission erfüllt, aber wie ist die Meinung des Kunden zu diesem Projekt? Die Herren Vaudaux und Creton vom Konstruktionsbüro berichteten, dass sie die Modularität des CNC-Systems und die Kommunikationsmöglichkeiten mit zusätzlichen Komponenten sowie das Integrationstool (Flexium Tools) schätzten. Das Tool erlaubt es, die gesamte Anlage mit einer einzigen Software zu programmieren und zu entwickeln. Der technische Leiter, Herr Betemps, hob seinerseits die Qualität der Beziehung zu NUM hervor. NUM konnte immer die nötige Unterstützung und die erforderlichen Antworten liefern. Dies passt gut zur Philosophie von NUM: die beste Hardware, Software und den besten Service zu liefern, damit NUM Kunden ihre Wettbewerbsvorteile in einem partnerschaftlichen Ansatz ausbauen können. Wie Herr Barsanti, Direktor von NUM Frankreich, sagte: „Die Leistungsfähigkeit und Flexibilität unserer Produkte in Verbindung mit der Erfahrung unserer Ingenieure haben es uns ermöglicht, TECHMETA Engineering eine erstklassige Lösung anzubieten. Wir sollten uns aber nicht täuschen, lassen ein wichtiger Bestandteil sind auch die Mitarbeitenden, die von ihrem Beruf begeistert sind.“

(September 2022)