Interpolazione ultra veloce e vuoto quasi assoluto

Dalle profondità dell’oceano alle più lontane vette dell’atmosfera, dai pezzi che pesano solo pochi grammi a quelli che richiedono quasi un megawatt al mandrino, dagli orologi agli ingranaggi di oltre un metro di diametro, dalle macchine per la produzione di serie a quelle progettate per essere usate una sola volta, sono poche le sfide che NUM non ha affrontato.

Una nuova frontiera è stata attraversata con TECHMETA Engineering; questa volta nel campo del vuoto quasi assoluto con la realizzazione di saldatrici a fascio elettronico.

Fondata nel 1964 e situata in Alta Savoia, Francia, TECHMETA Engineering è il leader mondiale delle saldatrici a fascio elettronico. Questo processo di saldatura sotto vuoto non richiede l’aggiunta di materiale, poiché la saldatura avviene tramite la fusione del metallo del pezzo da saldare. Il risultato sono giunzioni di alta qualità, senza ossidazione e inquinamento dell’ambiente, con saldature che possono raggiungere penetrazioni significative, garantendo così eccellenti proprietà meccaniche. Grazie al processo a singolo passaggio, la deformazione del pezzo è minima, il che rende spesso superflua la lavorazione post-saldatura. I campi di utilizzo sono numerosi: difesa, nucleare, aeronautica, automotive e ricerca. Per facilitare il suo sviluppo all’esportazione, che rappresenta quasi l’80% della sua produzione, e per concentrarsi sul suo know-how, TECHMETA Engineering aveva bisogno di un partner affidabile e fidato per i sistemi CNC ad alte prestazioni. Dopo una campagna di test in cui sono state affrontate numerose sfide, TECHMETA Engineering ha deciso di intraprendere una collaborazione con NUM.

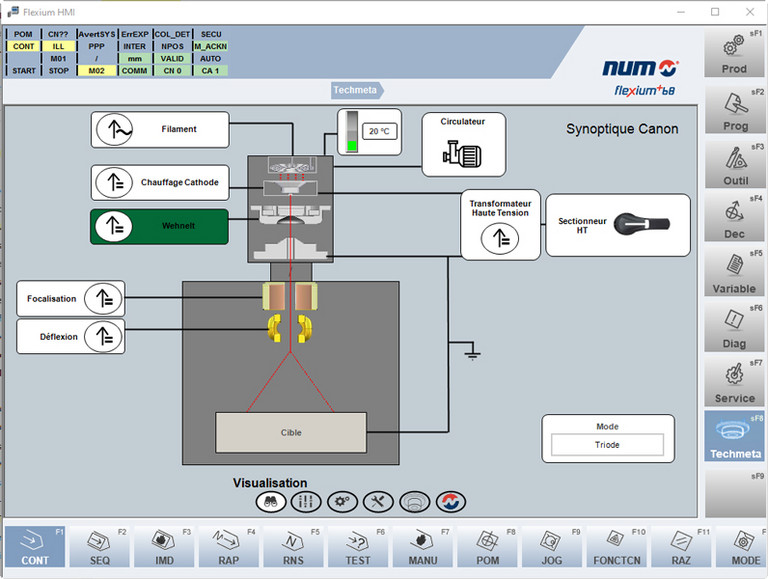

Il principio di base della saldatura a fascio di elettroni può sembrare familiare a coloro che hanno conosciuto la televisione prima dell’avvento delle versioni LCD e LED, ma l’entità dei parametri coinvolti non ha alcuna somiglianza con quelli del nostro vecchio televisore. Un catodo, riscaldato da un filamento e portato a un potenziale di diverse decine di Kv, emetterà elettroni (a qualche centinaio di mA) che colpiranno la parte da saldare a una velocità di diversi km/s. Nel loro percorso, questi elettroni incontreranno diversi dispositivi progettati per modulare l’intensità del fascio, per poi focalizzarlo e infine farlo vibrare secondo un profilo ben definito prima d’impattare sul punto di saldatura con una tale energia da fondere localmente il metallo. Tutti questi parametri, così come il posizionamento del pezzo, devono potersi evolvere durante il processo, che si svolge in un vuoto quasi assoluto.

Prima di poter utilizzare le funzioni più sofisticate, era necessario assicurarsi che il sistema Flexium+ fosse compatibile con l’ambiente. Sapendo che anche il magnetismo terrestre influenza il percorso del fascio, è necessario che i motori non creino disturbi e che siano compatibili con il funzionamento a vuoto. Ciò dipende dalla capacità di limitarne il riscaldamento, dove la convezione è per definizione impossibile all’assenza di radiazioni elettromagnetiche alla lubrificazione dei cuscinetti. I motori di NUM soddisfano perfettamente questi criteri e la loro capacità di collegarsi ad un unico cavo limita il numero di interfacce tra la zona atmosferica e quella del vuoto. L’adattabilità delle apparecchiature di NUM aiuta anche ad evitare il rischio di un’ innesco elettrico, che si raggiunge ad un valore massimo di pressione di 10-2 atm. 300 V sufficienti per creare un arco tra due elementi distanti pochi mm (legge di Paschen).

Naturalmente, oltre alle eccellenti caratteristiche hardware di Flexium+ si è reso necessario personalizzare il sistema per ottenere un successo completo.

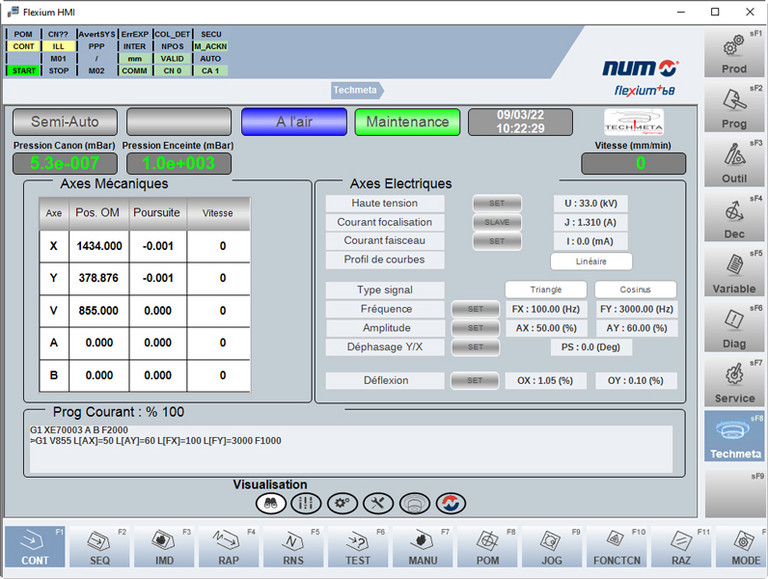

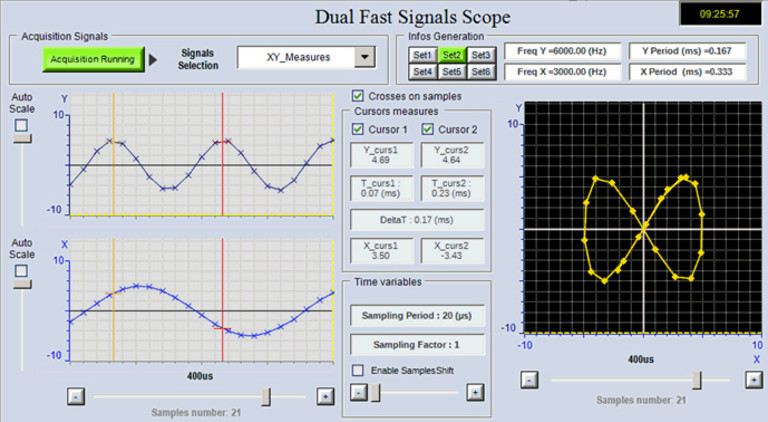

Il progetto in questione, per un cliente asiatico, comprende cinque macchine con requisiti ben definiti. Il controllo fine dei parametri del cannone elettronico (intensità, accelerazione, messa a fuoco, ecc.) in tempo reale mentre il pezzo è in continuo movimento viene gestito senza particolari problemi grazie alla programmazione simbolica e alle funzioni G personalizzabili. Tuttavia, per garantire una saldatura perfetta, non basta che il punto d’impatto del fascio di elettroni segua esattamente la traiettoria definita; qui entra in gioco tutta la competenza del costruttore e del saldatore. Questo punto d’impatto deve, a seconda dei casi, essere in grado di “vibrare” intorno al punto teorico, non in modo casuale ma al contrario secondo un profilo selezionato o programmato, nonché ad una frequenza programmabile. Gli elementi di questa traiettoria di vibrazione possono essere dell’ordine di una decina di µs, il che è lontano dalle abituali capacità di interpolazione. Per mezzo di bobine di deflessione aggiuntive, il sistema Flexium+ imporrà alla trave tutte le caratteristiche desiderate. Questi valori di controllo del fascio sono noti come “assi elettrici”, ed è grazie alla potenza e alla modularità del sistema CNC di NUM che sono state raggiunte prestazioni così elevate, ma non ci soffermeremo su questo aspetto in questa sede. Rimane il calcolo dei parametri, in particolare per il percorso delle vibrazioni, che è stato tutt’altro che il meno impegnativo. La flessibilità e l’apertura del sistema facilitano anche il dialogo bidirezionale con un sistema di visione che serve sia a localizzare con precisione la posizione del fascio (sensibile al minimo disturbo magnetico) sia a monitorare la linea di divisione. Eventuali deviazioni vengono corrette in tempo reale con l’ausilio di funzioni speciali realizzate con gli Operatori Dinamici.

L’intero setup include anche un supervisore installato su un FS194i che, oltre a generare programmi ISO con tutti i 512 potenziali tipi di saldatura, controlla i parametri di ogni saldatura (vuoto, velocità, fuoco, deflessione ecc.) e assicura la tracciabilità dei pezzi saldati.

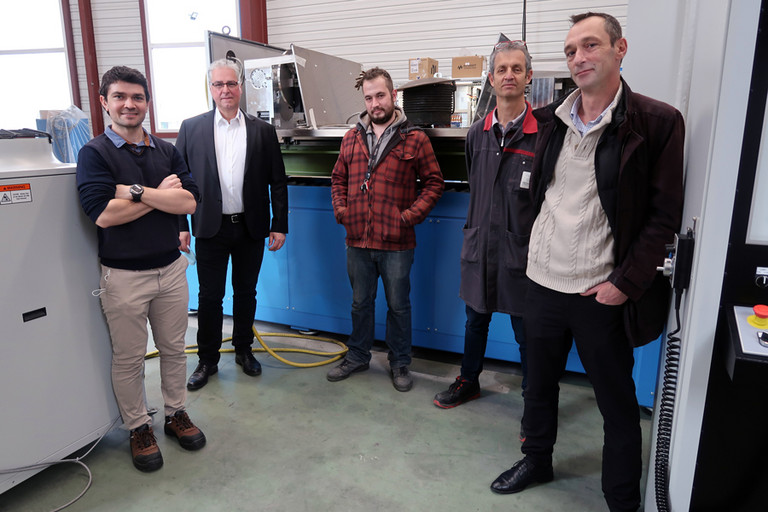

Missione compiuta per Flexium+, ma qual è l’opinione del cliente in questo caso? Il signor Vaudaux e il signor Creton dell’ufficio di progettazione hanno affermato di aver apprezzato la modularità del sistema e la capacità di comunicare con elementi aggiuntivi, nonché il tool di integrazione (Flexium Tools), che consente di programmare e impostare l’intera installazione utilizzando un unico pacchetto software. Il direttore tecnico, il signor Betemps, ha sottolineato la qualità del rapporto con NUM, che è sempre stato in grado di fornire il supporto e le risposte necessarie. Questo è in linea con la filosofia di NUM di fornire il miglior hardware, software e servizio per consentire ai nostri clienti di sviluppare i loro vantaggi competitivi in un approccio di partnership. Come dice il signor Barsanti, direttore di NUM Francia: “La potenza e la flessibilità dei nostri prodotti, combinati con l’esperienza dei nostri ingegneri, ci hanno permesso di offrire a TECHMETA Engineering una soluzione di prima classe, ma non fraintendete, questa è una storia di persone appassionate del loro lavoro.”

(Settembre 2022)