Interpolation ultra rapide et vide quasi absolu

Des profondeurs des océans aux confins de l’atmosphère, des pièces de quelques grammes à celles nécessitant près d’un mégawatt à la broche, de l’horlogerie aux engrenages de plus d’un mètre de diamètre, des machines de productions en très grande série à celles conçues pour n’être utilisées qu’une fois, il est peu de domaines que NUM ne couvre pas.

Une nouvelle frontière vient d’être franchie avec la société TECHMETA Engineering ; cette fois-ci dans le domaine du vide quasi absolu avec la réalisation de machines de soudage par faisceau d’électrons.

TECHMETA Engineering est le leader mondial des machines de soudage par faisceau d’électrons. Ce procédé de soudage sous vide ne nécessite pas d’apport de matière, la soudure se faisant par fusion du métal de la pièce. Il en résulte des joints de très grande qualité, sans oxydation ni pollution liées au milieu ambiant, soudures qui peuvent atteindre des pénétrations importantes, garantissant de la sorte d’excellentes propriétés mécaniques. De plus, grâce à la réalisation en un seul passage, la déformation de la pièce est minimale ce qui rend souvent superflu l’usinage après soudage. Les domaines d’utilisation sont nombreux : la défense, le nucléaire, l’aéronautique, l’automobile et la recherche. Pour pouvoir faciliter son développement à l’exportation qui représente près de 80% de sa production, et se focaliser sur son savoir-faire, TECHMETA Engineering avait besoin d’un vrai partenaire, fiable, capable de hautes performances. Après une campagne d’essais où les nombreux challenges ont été relevés, TECHMETA Engineering a décidé de faire confiance à NUM pour une démarche en coopération.

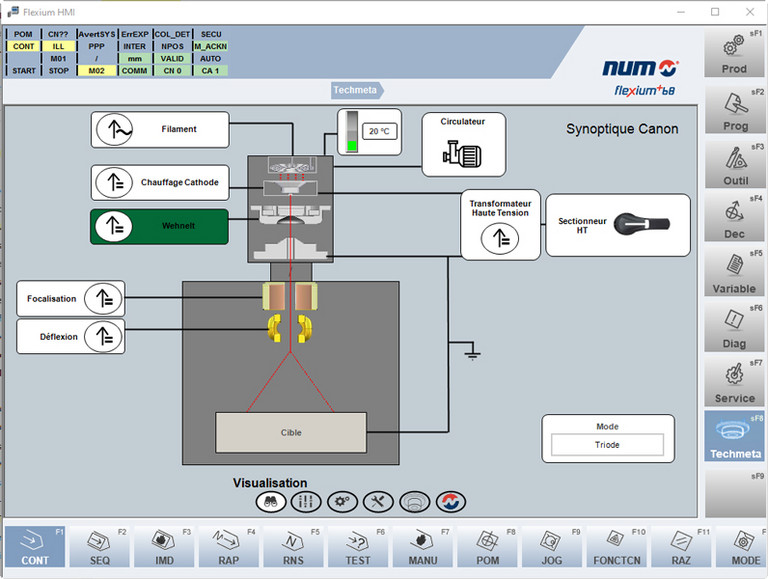

Le principe de base du soudage par faisceau d’électrons peut sembler familier à ceux qui ont connu la télévision avant l’avènement des LCD et autres QLed, toutefois les grandeurs de paramètres mis en jeu n’ont rien à voir avec celles de notre ancien téléviseur. Une cathode, chauffée par un filament et portée à un potentiel de plusieurs dizaines de kilovolts, va émettre des électrons (quelques centaines de mA) qui vont frapper la pièce à souder à une vitesse de plusieurs km/s. Sur leur trajet ces électrons vont rencontrer plusieurs dispositifs destinés à moduler l’intensité du faisceau puis le focaliser et le faire éventuellement vibrer selon un profil bien défini avant son impact sur la pièce avec une telle énergie que le métal va fondre localement. Tous ces paramètres ainsi que le positionnement de la pièce doivent pouvoir évoluer durant le processus qui se déroule évidemment dans un vide quasi absolu.

Avant de faire appel aux fonctions plus sophistiquées, il a fallu s’assurer que le système Flexium+ était compatible avec le milieu. Sachant que même le magnétisme terrestre influe sur le trajet du faisceau, il est nécessaire que les moteurs ne créent pas de perturbations et qu’ils soient compatibles avec un fonctionnement sous vide. Cela va de la capacité à limiter l’échauffement, alors que la convection est par définition impossible, à l’absence de rayonnement électromagnétique en passant par la lubrification des roulements. Les moteurs NUM répondent parfaitement à ces critères et leur capacité de raccordement à un seul câble limite le nombre d’interfaces entre la zone sous pression atmosphérique et celle sous vide. L’adaptabilité des équipements NUM permet également de se prémunir du risque d’amorçage électrique qui atteint un maximum pour une certaine valeur de pression : à 10-2 atm. 300 V. suffisent pour créer un arc entre deux éléments distants de quelques mm (loi de Paschen).

Bien sûr il fallait plus que d’excellentes caractéristiques matérielles pour que Flexium+ s’impose. Le projet en question, destiné à un client asiatique, comprend cinq machines aux besoins bien définis.

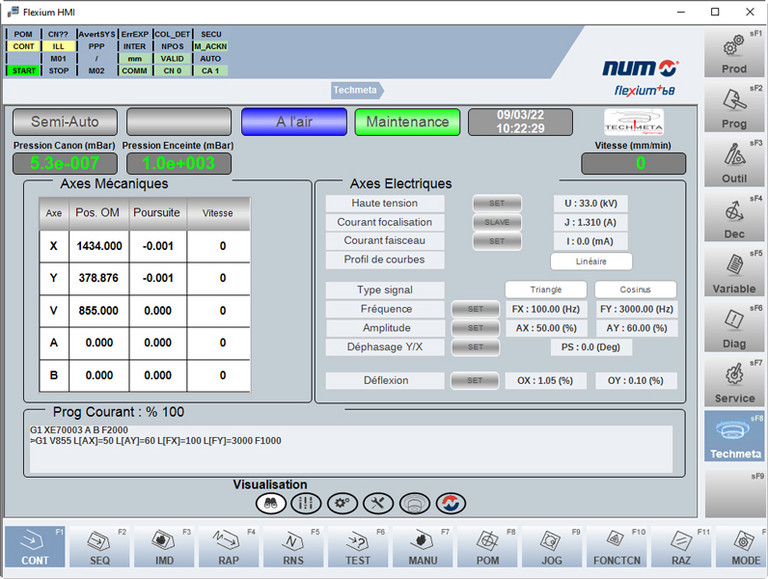

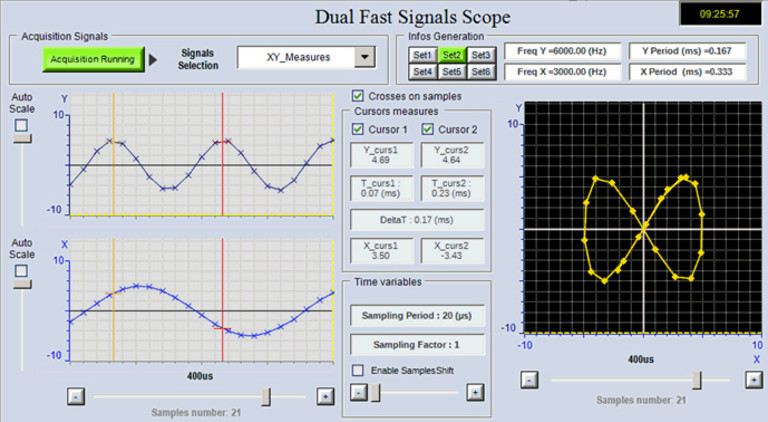

Le pilotage fin et en temps réel des paramètres du canon à électrons (intensité, accélération, focalisation,…) simultanément à un déplacement continu de la pièce ne pose pas de problèmes particuliers grâce à la programmation symbolique et aux fonctions G personnalisables ; de même, les opérateurs dynamiques savent traiter depuis longtemps les ajustements de trajectoire. Mais, pour assurer une soudure parfaite, il ne suffit pas que le point d’impact du faisceau d’électrons suive avec précision la trajectoire définie, tout le savoir faire du constructeur et du soudeur interviennent ici. Ce point d’impact doit, selon les cas, pouvoir ‘vibrer’ autour du point théorique, non pas de façon aléatoire mais au contraire selon un profil sélectionné ou programmé ainsi qu’à une fréquence elle aussi programmable. Les éléments de cette trajectoire de vibration peuvent être de l’ordre d’une dizaine de µs ce qui est bien loin des facultés d’interpolation habituelles. Par l’intermédiaire de bobines de déflexion supplémentaires, le système Flexium+ va imposer au faisceau toutes les caractéristiques voulues. On appelle ‘axes électriques’ l’ensemble de ces valeurs de contrôle du faisceau et c’est grâce à la puissance et la modularité de la commande numérique NUM que de telles performances ont pu être atteintes, mais nous n’en dirons pas plus ici. Reste le calcul des paramètres, notamment pour la trajectoire de vibration, ce qui a été loin d’être le moindre challenge, mais qui a été très bien mis en œuvre.

Flexibilité et ouverture du système facilitent également le dialogue bidirectionnel avec un système de vision qui sert aussi bien à repérer avec exactitude la position du faisceau (sensible à la moindre perturbation magnétique) qu’à assurer le suivi du plan de joint. Les déviations éventuelles sont corrigées en temps réel par opérateurs dynamiques.

Tout cet ensemble comprend également un superviseur fonctionnant sur un FS194i qui va générer les programmes ISO pour les 512 soudures potentielles, contrôler l’ensemble des paramètres (vide, vitesse, focalisation, déflexion, etc...) et assurer la traçabilité de pièces soudées.

Mission accomplie pour Flexium+ mais quelle est l’opinion du client sur cette affaire ? Messieurs Vaudaux et Creton du bureau d’études nous indiquent qu’ils ont apprécié la modularité du système et les facultés de communication avec des éléments additionnels ainsi que l’outil d’intégration (Flexium Tools) qui permet de programmer et mettre au point toute l’installation sous un unique logiciel. Le directeur technique, Monsieur Betemps a, pour sa part, mis en avant la qualité de la relation avec NUM qui a toujours su apporter l’assistance et les réponses nécessaires. Cela correspond bien à la philosophie de NUM : fournir les meilleurs matériels, logiciels et service afin de permettre à nos clients de développer leurs avantages concurrentiels dans une démarche de partenariat. Comme le dit Monsieur Barsanti, directeur de NUM France : La puissance et la flexibilité de nos produits, associées à l’expérience de nos ingénieurs nous ont permis de proposer à TECHMETA Engineering une solution de premier ordre, mais il ne faut pas se méprendre, cela reste une histoire d’hommes passionnés par leur métier.

(Septembre 2022)