Solo 10 minuti di vita - tempo di produzione di diverse settimane

Nel settore della produzione di pezzi, la tecnologia NUM si è distinta per alcuni particolari prodotti “one-shot”, come ad esempio le piattaforme petrolifere nell’area Ekofisk nel Mare del Nord. Lavori come questi implicano spesso scenari simili: rappresentano un nuovo tipo di applicazione, non è possibile una prova generale, pertanto non si può sbagliare.

L’ultimo esempio di applicazione è alquanto spettacolare: un impianto ai del peso superiore a 200 tonnellate, riempito con 160 tonnellate di idrogeno liquido e ossigeno a -253 °C, che accelera fino a 25’000 km/h. Se si menziona il cliente Astrium, la compagnia aerospaziale leader in Europa, è chiaro di cosa stiamo parlando. Questa sfida rientra nel programma di lancio dei razzi Ariane, nello specifico si tratta del serbatoio criogenico. Si può subito capire come la più piccola imperfezione può produrre uno spettacolo pirotecnico da 200 milioni di dollari. I fornitori scelti devono essere in grado di garantire la qualità e l’affidabilità della loro soluzione.

Il serbatoio criogenico è costituito da una serie di pannelli in alluminio assemblati fra di loro. Per essere adatto ad un simile impiego, il serbatoio è ottimizzato in modo così preciso che deve essere gonfiato per evitare che possa collassare sotto il suo stesso peso durante il trasporto, prima di essere caricato con propellente altamente volatile. La sfida tecnica consiste nella produzione di questi pannelli con la massima accuratezza. A differenza delle superfici lisce esterne del serbatoio, quelle interne sono piene di scanalature e rinforzi, che, se non sono progettati e realizzati in maniera corretta, possono rappresentare dei possibili ostacoli o dei punti deboli. La sfida tecnica ha comportato anche una sfida organizzativa. La fase di fabbricazione era affidata ad una vecchia macchina dotata di sistema di controllo personalizzato per il cliente, sempre più difficile da gestire e mantenere in buono stato. Inoltre il fornitore era gravato da onerosi requisiti contrattuali.

Per garantire il successo del progetto, NUM ha coadiuvato SRMO (http://www.groupe-ledoux.com) nella realizzazione di una soluzione per il riequipaggiamento della macchina in questione. Mentre SRMO era incaricata di occuparsi della parte meccanica, NUM si assumeva il compito di aggiornare il sistema di controllo e l’interfaccia utente. Il processo di fabbricazione di un serbatoio criogenico comprende fino a 250 operazioni di curvatura per ciascun pannello, con controllo preciso della forza, dell’ampiezza e dell’altezza di ciascuna curvatura. Ciascuno dei 37 segmenti della sezione inferiore della matrice di curvatura deve essere posizionato accuratamente per evitare possibili collisioni.

Tuttavia, anche se il processo di fabbricazione è automatizzato, in questo caso non si può parlare di produzione di massa, pertanto possono verificarsi leggeri scostamenti. Talvolta è necessario eseguire nuovamente un’operazione di lavorazione o adattare leggermente i parametri. La qualità finale dipende dal know-how dell’operatore specializzato. Il sistema di controllo doveva garantire l’assenza di qualsiasi interferenza fra la matrice e il pezzo. Nel nostro caso era assolutamente necessario registrare ciascuna operazione ai fini della rintracciabilità.

39 assi da controllare, più vari requisiti inclusa la tracciabilità, la possibilità di una diagnosi remota degli errori, un sistema sofisticato di gestione dei file e un’interfaccia utente specifica per l’applicazione, questa era la situazione perfetta in cui utilizzare il nuovo sistema Flexium di NUM, dotato di azionamenti NUMDriveC e di servomotori BHX.

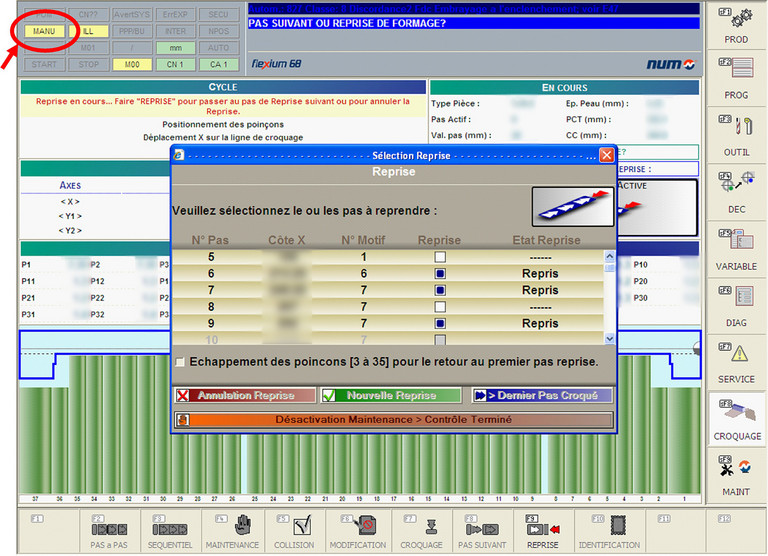

La soluzione NUM si basa su un nucleo Flexium 68 CNC, che controlla 19 azionamenti CANopen a doppio asse, due assi idraulici (con sincronizzazione e regolazione differenziale), assieme a moduli I/O distribuiti e ad altri accessori. Un altro requisito chiave era rappresentato da software utility che rendesse possibile l’impiego dei dati convalidati dal sistema precedente per generare automaticamente file di programma pezzo. Tutte le operazioni, le modifiche e gli incidenti vengono datati e registrati in un file specifico per la tracciabilità di ogni parte. L’intero processo è controllato dallo schedulatore, con la possibilità tuttavia di poter intervenire manualmente in ogni momento e di garantire tutte le operazioni.

L’interfaccia utente è integralmente grafica e contiene diversi riquadri. Visualizza costantemente le matrici inferiori e la forma del pezzo. Le potenziali collisioni vengono rilevate in anticipo e visualizzate sotto forma di allarme. Un simulatore in tempo reale, installato presso NUM, aveva permesso al team di ingegneri di abilitare tutta l’applicazione, garantendo in questo modo al cliente una successiva verifica della funzionalità e della qualità della soluzione.

Dopo l’approvazione del sistema da parte di Astrium, le operazioni sono state avviate nel mese di maggio 2009. Una tabella di marcia molto rigida non ha concesso ai team di SRMO e NUM molto tempo libero sul posto. Ma grazie ad una tabella di marcia perfettamente definita e alla stretta collaborazione dei team, il progetto è stato completato un po’prima dei termini stabiliti – e da quel momento sono state prodotte dozzine di pezzi per i serbatoi.

Siamo convinti che questo progetto sia in grado di dimostrare pienamente la missione che si prefigge NUM di presentarsi come unico fornitore di “soluzioni CNC di alto livello”. Ma il nostro punto di vista non è molto importante, piuttosto è interessante ascoltare cosa ha affermato il nostro partner e cliente Philippe Verger, Responsabile della manutenzione dei mezzi industriali, EADS les Mureaux:

“Il comitato decisionale di Astrium ha scelto per questo progetto la proposta congiunta di SRMO/NUM in quanto presentava il miglior approccio tecnico in fattore di requisiti. Anche se il sistema CNC era nuovo eravamo certi che avrebbe fornito risultati adeguati per il controllo di un grande numero di assi di questa cella. Un secondo elemento determinante in questo processo decisionale era la lunga collaborazione e l’assiduo impegno di NUM per affermarsi con successo in un progetto così cruciale. I team erano molto solerti e non hanno risparmiato alcuno sforzo per raggiungere l’obbiettivo stabilito nel limite di tempo richiesto e tutto questo per soddisfare pienamente l’utente.”

(Marzo 2011)