Dix minutes de durée de vie - des semaines en fabrication

Depuis l’origine, NUM a souvent été partie prenante dans des projets atypiques, on se souviendra par exemple du relevage des plates-formes du site Ekofisk en mer du nord qui risquaient d’être submergées. Le scénario est chaque fois le même : une application totalement nouvelle, pas de possibilité de répétition et pas de seconde chance.

Imaginez cette fois ci un ensemble de plus de 200 tonnes en contenant plus de 160 d’hydrogène et d’oxygène liquide à -253°C et filant à plus de 25’000 km/h. Si l’on rajoute que le client est ASTRIUM, la division Espace d’EADS, vous aurez compris. Le challenge est cette fois-ci lié à ARIANE, il s’agit du réservoir cryogénique. Avec de telles caractéristiques on imagine aisément que la plus petite imperfection risque de déclencher un couteux feu d’artifice. Le fournisseur choisi devra faire preuve de la qualité et la fiabilité de la solution qu’il propose.

La pièce, composée d’un assemblage de plaques d’aluminium, est si complexe et optimisée qu’il est nécessaire de la pressuriser afin qu’elle ne s’effondre pas sous son propre poids avant de recevoir ses ergols si susceptibles. L’objectif technique est de façonner ces panneaux, lesquels ont été préalablement usinés, dans le but de recevoir tous les composants qu’un ingénieur spatial peut imaginer. Si la face extérieure est lisse, la face interne n’est que gorges, renforcements, usinages… chacun constituant un obstacle ou zone de fragilité potentielle si l’ensemble n’est pas traité comme il convient.

En plus de l’aspect technique, il en fût un organisationnel. La production reposait sur une machine unique et vieillissante gérée par un automatisme dont la maintenance devenait de plus en plus problématique. Il était demandé au fournisseur, au cas où un incident surviendrait, d’être prêt, dès le sixième mois suivant la confirmation de commande, à déclencher immédiatement la rénovation complète et ce avec moins de sept semaines d’arrêt de production.

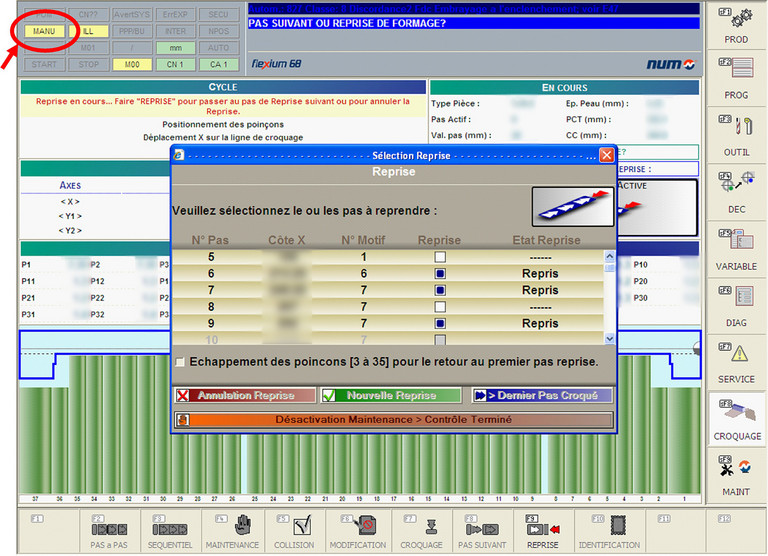

Le processus consiste en plus de 250 opérations de flexion, amplitude, pression et pas étant précisément contrôlés. Le contre poinçon comprend 37 segments individuels qui doivent chacun être positionnés avec une grande précision. Toutefois, bien que le processus soit automatisé, ce n’est pas de la production de série et de petites déviations peuvent se produire. La qualité finale dépend aussi de la compétence de l’opérateur. Il est parfois nécessaire de revenir sur une opération, de modifier légèrement un paramètre. L’application doit le permettre tout en assurant qu’il n’y aura pas d’interférence. De plus il est évident que dans un souci de traçabilité toute opération doit être mémorisée.

Pour le succès de cette mission, NUM et la société SRMO (http://www.groupe-ledoux.com) décidèrent de proposer une solution en partenariat. SSRMO, dont les compétences en matière de modernisation de machines sont reconnues, prendra en charge la rénovation mécanique et hydraulique, alors que NUM assurera l’automatisation et l’interface homme machine.

Trent neuf axes, gestion de fichiers, IHM spécifique, possibilité de télémaintenance, traçabilité… Ce projet semble être la cible idéale pour le nouveau système Flexium associé aux variateurs NUMDriveC et moteurs BHX.

La configuration finale est composée d’un Flexium68, 19 Bi-drives avec interface CANOpen, deux axes hydrauliques (avec synchronisation et décalage différentiel) des E/S déportées et plusieurs accessoires. De plus, sachant qu’une contrainte forte était d’utiliser les données qualifiées avec le système précédent, le programme pièce est élaboré automatiquement à partir d’un module de conversion spécifique. Toutes les phases, les corrections, les incidents sont datés et enregistrés dans un fichier lié à la pièce. Le processus est géré par un automatisme qui autorise, à chaque instant, des interventions manuelles totalement sécurisées.

L’Interface Homme Machine (IHM) graphique est composée de plusieurs cadres. L’un de ces cadres affiche en permanence la position des segments et le profil de la section de pièce sous la presse. Tous les risques d’interférence sont détectés à l’avance, ils déclenchent une alerte et interdisent les mouvements potentiellement dangereux.

Pour mettre au point l’ensemble, un simulateur a été mis en place dans les locaux de NUM. Outre la qualification de l’application, ce simulateur a permis au client d’appréhender la fonctionnalité de la solution en d’en juger la qualité. Une fois l’ensemble validé par ASTRIUM, le feu vert a été donné en mai 2009. Considérant l’enjeu et le calendrier, vous pouvez imaginer que les équipes SRMO et NUM sur site ont eu souvent le loisir d’apprécier la fermeture tardive du dernier Drive-in des environs. Grâce à une excellente préparation et une coopération efficace, le projet a même été terminé avec quelques jours d’avance et depuis, plusieurs dizaines de pièces ont été réalisées.

Cette réalisation s’inscrit parfaitement dans les objectifs de NUM : Être un fournisseur de solutions CNC de haute technicité et cela grâce à la grande adaptabilité de nos produits alliée à la compétence de nos équipes d’engineering et de service. Mais bien sûr le point de vue de NUM n’est pas le seul à prendre en compte, voyons ce qu’en dit dit M. Philippe Verger, Responsable Maintenance et Moyens Industriels, site EADS les Mureaux :

«Le groupe de travail Astrium a choisi le tandem SRMO/NUM car l’offre présentée possédait le meilleur compromis technique en regard du projet à mener, une CN certes nouvelle mais affichant les performances requises pour piloter la quantité importante des axes de ce moyen. Un autre facteur de ce choix était le partenariat de longue date entre SRMO et NUM, la volonté clairement affichée de NUM de réussir ce projet vital et l’engagement total de ces 2 acteurs qui n’ont pas compté leur temps pour finalement réussir le challenge dans les délais annoncés à la performance requise, avec la satisfaction finale des utilisateurs.»

(Mars 2011)