Bunorm Maschinenbau setzt auf Retrofit

Seit über 20 Jahren vertraut die Bunorm Maschinenbau AG auf die CNC-Steuerungen von NUM AG für die Forest-Liné Maschinenreihe. Bunorm MASCHINENBAU AG bietet die Möglichkeit, kleine und grosse Einzelteile, Kleinserien sowie komplette Baugruppen und Anlagen aus einer Hand zu beziehen. Eine weitere wichtige Kompetenz ist die eigene Schlosserei. Mit qualifizierten Schlossern und Schweiss-Robotern werden komplette Inhouse-Lösungen angeboten. Ausgezeichnet mit zahlreichen Zertifizierungen ist die Bunorm nach wie vor eine der wenigen Maschinenbauer in der Schweiz mit einer eigenen Schlosserei, in der Schweisskonstruktionen bis zu 20 Tonnen Gewicht gefertigt werden.

Vom einfachen Einzelteil bis zur komplizierten Baugruppen

Die Gründung des Familienbetriebs führt ins Jahr 1965. Das Kerngeschäft lag zunächst im Maschinenbau, heutzutage konzentriert sich das Unternehmen auf die Bearbeitung sehr grosser Maschinenbauteile. Im Jahr 2020 hat sich das Unternehmen neu aufgestellt: Die Bunorm trat der SWISSFACTORY.GROUP bei. Ein Zusammenschluss von innovativen KMUs mit komplementären Fertigungstechnologien – mit dem Ziel, ein neues Marktangebot für Apparate, Anlagen und Maschinen im B2B-Bereich in der ganzen Schweiz zu schaffen.

Die Bunorm ist an zwei Standorten in der Schweiz vertreten und beschäftigt über 90 Mitarbeitende, davon 11 Lernende. Insgesamt zählt die Gruppe 300 Mitarbeiter.

Seit über 37 Jahren ist die Bunorm im Bereich der CNC-Fertigung tätig. In den riesigen Produktionshallen von 10’500 m2 stehen 45 CNC-Maschinen, auf denen Bauteile bis zu 60 Tonnen bearbeitet werden. Zum Vergleich: Etwa 10 Elefanten wiegen 60 Tonnen. Die Abmessungen der zu bearbeitenden Werkstücke reichen von 20mm bis 18 Meter. Die Bearbeitungszeit eines Werkstücksauf den Portal-Bearbeitungszenter liegt zwischen 15 Minuten und 30 Stunden, je nach Anforderung. Meistens handelt es sich nicht um eine Serienfertigung, sondern um Einzelteile solcher Grossbauteile. Die Bauteile werden hauptsächlich für den Maschinenbau, die Automation und die Bauindustrie produziert. Die Herstellung dieser hochkomplexen Teile erfordert umfassendes technisches Wissen, höchste Qualitätsstandards und fundiertes Know-how. Hier kommt NUM als zuverlässiger und erfahrener Partner im CNC-Bereich ins Spiel, um die Qualität und Produktivität von CNC-Portalbearbeitungsmaschinen zu verbessern.

Über 10’000 Programme in der Datenbank

Die CNC-Portalbearbeitungsmaschinen Seramill und Modumill der Forest-Liné Serie stehen seit über 20 Jahren im Maschinenpark der Bunorm. Aufgrund der Entscheidung, ein Retrofit der Maschine anstelle einer Neuanschaffung vorzunehmen, war für Herrn Urs Morgenthaler, CEO Bunorm, von Anfang an klar, diesen wieder mit NUM durchzuführen, da NUM seiner Meinung nach am besten dafür geeignet ist. Herr Morgenthaler erklärt: „Wir haben über 10’000 Programme und diese zu übernehmen, anstatt sie neu zu programmieren, hat uns viel Zeit und Geld gespart. Darüber hinaus konnten viele neue Programme integriert werden, die der Optimierung der Maschinensteuerung dienen.“ Voraussetzung war, dass alle Funktionen der Maschine übernommen werden konnten. Zusätzlich wurden Sicherheitsanpassungen und Optimierungen vorgenommen. Seit mehr als 20 Jahren ist Herr Manfred Wiesenfarth als Abteilungsleiter mechanische Bearbeitung der Bunorm für die Forest-Liné Maschinen verantwortlich. Trotz präziser Arbeit und langjährigem Know-how gehören gelegentliche Störungen und Defekte zum Job. Durch die jahrelange Erfahrung konnten viele solcher Situationen, durch den Retrofit, beseitigt und korrigiert werden. Seit der Modernisierung arbeitet die Maschine noch zuverlässiger. Die Fehlerüberwachung konnte enorm optimiert werden.

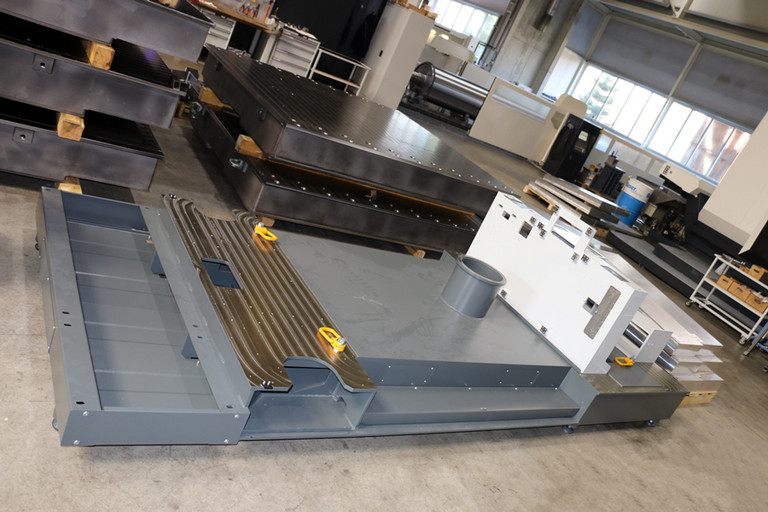

Weitere Zeit- und Kosteneinsparungen ergaben sich dadurch, dass die Mitarbeiter keine zusätzliche Schulung benötigten. Die Bedienung der Maschine war und blieb sehr vertraut. Ein weiterer Vorteil der Nachrüstung war, dass kein neues Fundament gebaut werden musste. Zwar war die Stillstandzeit länger als bei einer Neuanschaffung, aber man darf die baulichen Massnahmen, die bei solch grossen Bearbeitungsmaschinen notwendig sind, nicht vergessen. Ein vorhandenes Fundament ist wesentlich stabiler, sodass sich die Ausfallzeit durch die baulichen Massnahmen relativiert.

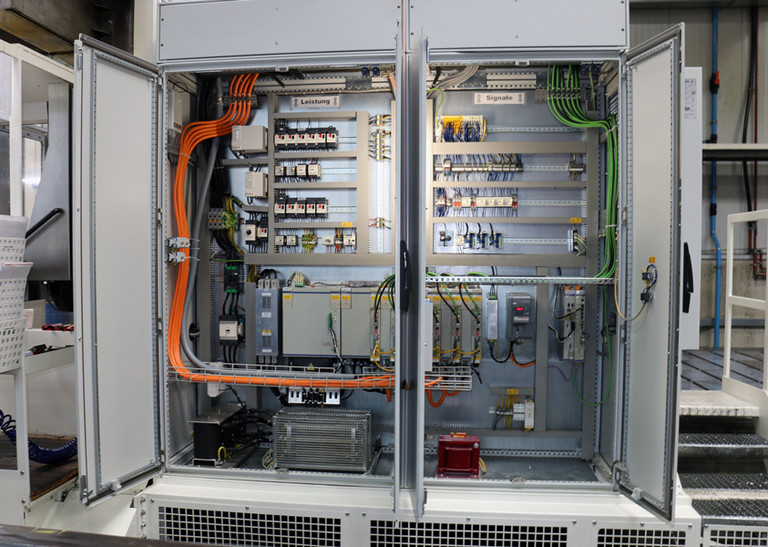

Beide Maschinen sind heute mit der NUM CNC-Steuerung Flexium+ Version 4.1.30.00, mit dem Maschinenbedienfeld MP04 und mit einem von NUM komplett gebauten Schaltschrank ausgerüstet. Die Maschinen haben je vier Linear Achsen (X- und U-Achse sind für das Portal gekoppelt. Dazu kann der Spindelkopf durch die Rotarische Achsen C und A positioniert werden. Bedingt durch die enorme Grösse der Maschinen haben diese je 6 der grössten NUM Servomotoren verbaut.

Interface (HMI) konnte NUM eine Lösung aus einer Hand anbieten. Laut Herrn Morgenthaler und Herrn Wiesenfarth wurde das gesamte Retrofit-Projekt durch das NUM-Team elegant umgesetzt. Die Bunorm schätzte vor allem die Tatsache, dass erfahrene und kompetente Projektleiter involviert und nur wenige Personen beteiligt waren. So konnte die Planung und Kommunikation effizient erfolgen.

NUM bietet nach Aussagen vom CEO von Bunorm die beste und einfachste Möglichkeit der Bearbeitung von schiefen Ebenen. Dies bedeutet, dass das Koordinatensystem drehbar ist, sodass die Benutzer sehr einfach an die Seiten oder über schräge Plane die Bearbeitung programmieren können.

Mehr Automatisierung in der Zukunft

Ein weiterer Nutzen des Retrofits ist das automatisierte Messen. Durch die schnellere Messung erhöht sich die Anzahl der gemessenen Werkstücke, und die Verringerung menschlicher Bedienerfehler erhöht die Messgenauigkeit. Beides reduziert den Ausschuss und senkt effektiv die Kosten.

Das Ziel von Bunorm ist es hohe Spindelstunden zu realisieren. Generell soll eine verstärkte Automatisierung der Maschinen wie z.B. ein automatischer Palettenwechsel, die Effizienz steigern. Da die Bearbeitung einiger grosser Teile länger als eine Arbeitsschicht dauert, kann die Automatisierung den Schichtwechsel effizienter gestalten und zeitraubende Schichtübergaben vermeiden. Vor allem aber bedeutet die Automatisierung eine Steigerung der Produktivität und Effizienz. Viele manuelle Tätigkeiten, die sonst von Maschinenbedienern ausgeführt werden, entfallen durch den verstärkten Einsatz von vollautomatisierten Maschinen. Allerdings sollten die beschleunigten und automatisierten Prozesse nicht unterschätzt werden; hinter jeder Automatisierung steht ein Mensch.

(September 2022)