Bunorm Maschinenbau mise sur le rétrofit

Depuis plus de 20 ans, Bunorm Maschinenbau AG fait confiance aux commandes numériques NUM pour le rétrofit de ses machines Forest-Liné. Bunorm offre à ses clients la possibilité d’acheter de petites pièces ou bien des grandes, ainsi que des petites séries ou des ensembles complets, auprès d’un seul et même fournisseur. Une autre compétence importante est qu’elle possède son propre atelier de métallurgie. Avec des ouvriers qualifiés et des robots de soudage, des solutions complètes peuvent être entièrement réalisées en interne. Titulaire de nombreuses certifications, Bunorm reste l’un des rares constructeurs de machines Suisse à posséder son propre atelier de métallurgie dans lequel peuvent être fabriquées des constructions soudées pesant jusqu’à 20 tonnes.

Des simples pièces individuelles aux assemblages complexes

Bunorm est une entreprise familiale fondée en 1965. Son cœur de métier était initialement la construction mécanique, alors qu’aujourd’hui l’entreprise se concentre sur l’usinage de pièces de très grandes dimensions. En 2020, l’entreprise s’est repositionnée en rejoignant le groupe SwissFactory.Group. Cette association de PME innovantes aux technologies de fabrication complémentaires vise à créer de nouvelles offres de marché pour les appareils, les installations et les machines dans le secteur B2B dans toute la Suisse.

Bunorm est présent sur deux sites en Suisse et emploie plus de 90 personnes, dont 11 apprentis. Au total, le groupe compte 300 employés.

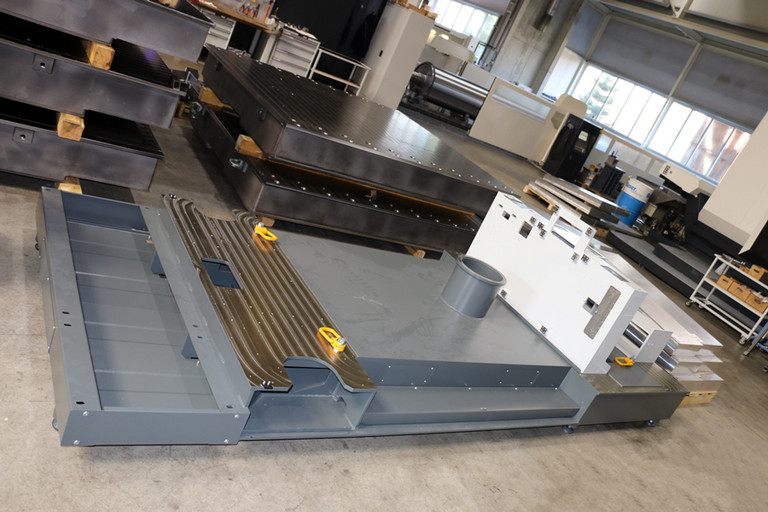

Bunorm est actif dans le domaine de la fabrication depuis plus de 37 ans. Les immenses halls de production de 10 500 m2 de l’entreprise contiennent 45 machines à commande numérique sur lesquelles sont usinés des composants pesant jusqu’à 60 tonnes. À titre de comparaison : environ 10 éléphants pèsent 60 tonnes ! Les dimensions des pièces à usiner vont de 20 millimètres à 18 mètres. Le temps d’usinage d’une pièce sur les centres d’usinage à portique varie de 15 minutes à 30 heures, en fonction des exigences. La plupart des travaux concernent des pièces uniques de grandes dimensions plutôt que de la production en série. Ces composants rentrent dans la fourniture des industries mécaniques, de l’automatisation et de la construction. La production de ces pièces très complexes exige des connaissances techniques approfondies, les normes de qualité les plus élevées et un solide savoir-faire. C’est là que NUM intervient, en tant que partenaire fiable et expérimenté dans le secteur de la CNC, pour aider à améliorer la qualité et la productivité des centres d’usinage à portique.

Plus de 10’000 programmes dans la base de données

Bunorm utilise les centres d’usinage à portique Forest-Liné Seramill et Modumill depuis plus de 20 ans. Dans le cadre d’un important projet de modernisation, la société a récemment mis à niveau les systèmes CNC des machines. L’une des conditions préalables à cette mise à niveau était que toutes les fonctions des machines puissent encore être utilisées et que des réglages de sécurité et des optimisations supplémentaires puissent être effectués. Selon M. Urs Morgenthaler, PDG de Bunorm, « Dès le départ, nous avons choisi de nous associer à NUM, car d’après notre expérience, ce sont les meilleurs. Nous avons plus de 10 000 programmes CNC dans notre base de données de production, la rétrocompatibilité était donc une question essentielle. Pouvoir utiliser les programmes sur les machines mises à niveau sans avoir à procéder à une reprogrammation importante nous a permis d’économiser beaucoup de temps et d’argent. Nous avons également pu intégrer très facilement de nombreux nouveaux programmes, ce qui nous a permis d’optimiser davantage le rendement de nos machines. »

Le directeur du département de traitement mécanique de Bunorm, M. Manfred Wiesenfarth, est responsable des machines Forest-Liné depuis leur installation. Comme il le souligne, « malgré un travail précis et un savoir-faire de longue date, les dysfonctionnements et les défauts occasionnels font partie du travail. Des années d’expérience nous ont amenés à penser que beaucoup d’entre eux pouvaient être éliminés et corrigés par le projet de modernisation. Et effectivement, depuis la modernisation, les machines sont beaucoup plus fiables et la surveillance des défauts s’est également énormément améliorée. »

D’autres économies de temps et de coûts ont été réalisées du fait que les employés n’ont pas eu besoin de formation supplémentaire. Le fonctionnement des machines est resté sensiblement le même. Un autre avantage de la modernisation est qu’il n’a pas été nécessaire de construire de nouvelles fondations. Bien que le temps d’arrêt ait été plus long qu’avec un nouvel achat, il ne faut pas oublier les mesures structurelles qui sont nécessaires avec des machines de transformation de cette taille. Les fondations existantes sont beaucoup plus stables, ce qui relativise la durée d’immobilisation due aux mesures structurelles.

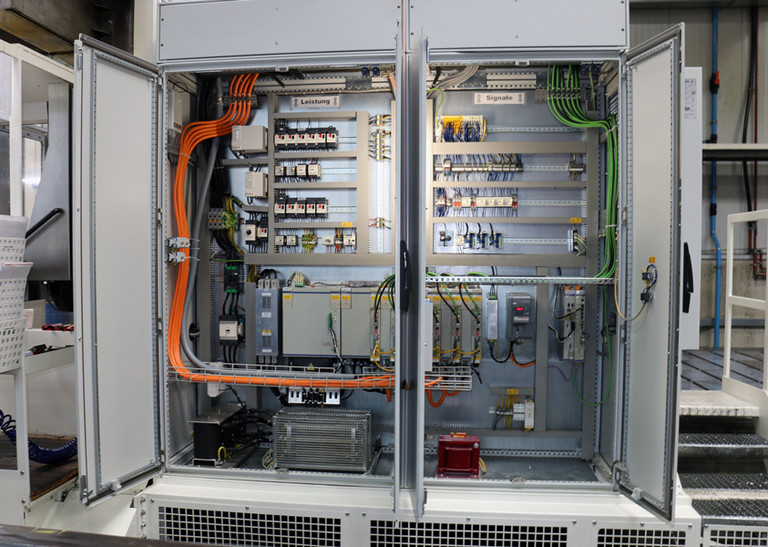

Les deux machines sont désormais équipées de la dernière version (4.1.30.00) du système CNC Flexium+ de NUM et des pupitres de commande MP04, et les armoires de commande ont été entièrement reconstruites par NUM. Chaque machine dispose de quatre axes linéaires (les axes X et U sont couplés pour le portique). Les axes rotatifs C et A permettent de positionner les têtes de broche. En raison de la taille énorme des machines, chacune est installée avec six des plus grands servomoteurs NUM.

De l’armoire de commande aux moteurs en passant par l’interface homme-machine (IHM), NUM a pu proposer une solution complète. M. Morgenthaler et M. Wiesenfarth ont tous deux déclaré que l’ensemble du projet de modernisation a été mis en œuvre avec élégance par l’équipe NUM. Bunorm a particulièrement apprécié le fait que les chefs de projet étaient très expérimentés et compétents ce qui a réduit fortement le nombre d’intervenants. Cela a permis une planification et une communication efficaces.

Selon M. Morgenthaler, « NUM offre le meilleur et le plus simple des moyens de traiter les plans inclinés. » Il permet de faire pivoter le système de coordonnées de sorte que les utilisateurs peuvent programmer très facilement l’usinage sur les côtés ou en travers des plans inclinés.

Plus d’automatisation à l’avenir

Un autre avantage de la modernisation est l’automatisation des mesures. Cela augmente le nombre de pièces qui peuvent être mesurées dans un temps donné et, en réduisant les erreurs humaines, cela augmente la précision des mesures. Ces deux facteurs réduisent les rebuts et abaissent effectivement les coûts.

L’objectif de Bunorm est d’augmenter l’efficacité des machines en réduisant les temps d’arrêt. En général, une automatisation accrue des machines, comme le changement automatique des palettes, devrait augmenter l’efficacité. Étant donné que l’usinage de certaines grandes pièces prend plus de temps qu’une équipe de travail, l’automatisation peut rendre les changements d’équipe plus efficaces et éviter les changements d’équipe qui prennent beaucoup de temps. Plus important encore, l’automatisation est synonyme de productivité et d’efficacité accrues. L’utilisation accrue de machines entièrement automatisées permet d’éliminer de nombreuses tâches manuelles normalement effectuées par les opérateurs. Toutefois, l’entreprise tient à souligner que les avantages des processus accélérés et automatisés ne doivent pas être surestimés, car derrière chaque pièce automatisée se cache un être humain très précieux !

(Septembre 2022)