La Bunorm Maschinenbau punta sul retrofit

Da oltre 20 anni la Bunorm Maschinenbau AG equipaggia con i controlli CNC di NUM AG la sua gamma di macchine Forest-Liné. Bunorm offre una grande flessibilità ai suoi clienti, con la possibilità di fornire sia piccoli e grandi pezzi in singole unità, ma anche piccole serie o gruppi completi per impianti. Un’altra importante attività è la propria officina di lavorazione della lamiera. Con operai metallurgici qualificati e robot di saldatura, dove vengono offerte soluzioni complete in-house. Premiata con numerose certificazioni, Bunorm è ancora uno dei pochi costruttori di macchine in Svizzera con una propria officina di lavorazione del metallo, dove vengono prodotte costruzioni saldate fino a 20 tonnellate di peso.

Da semplici e singoli pezzi ad assemblaggi complessi

Bunorm è stata fondata come azienda familiare nel 1965. Il suo core business era inizialmente l’ingegneria meccanica, mentre oggi l’azienda si concentra sulla lavorazione di pezzi dalle grandi dimensioni. Nel 2020, l’azienda si è riposizionata entrando nel gruppo SwissFactory.Group. Questa associazione di PMI innovative con tecnologie di produzione complementari mira a creare nuove offerte di mercato per apparecchiature, impianti e macchinari nel settore B2B in tutta la Svizzera.

La Bunorm in Svizzera è rappresentata in due sedi e impiega oltre 90 persone, tra cui 11 apprendisti. In totale, il gruppo ha 300 dipendenti.

Bunorm è attiva nel campo della produzione con macchine a CNC da oltre 37 anni. Negli enormi capannoni di produzione da 10.500 m2 ci sono 45 macchine CNC, sulle quali vengono lavorati componenti fino a 60 tonnellate. Per fare un confronto: circa 10 elefanti pesano 60 tonnellate! Le dimensioni dei pezzi da lavorare vanno da 20 mm a 18 metri. Il tempo di lavorazione di un pezzo sui centri di lavorazione a portale varia da 15 minuti a 30 ore, a seconda delle esigenze. La maggior parte del lavoro riguarda parti singole di componenti di grandi dimensioni, piuttosto che la produzione in serie. I componenti vengono prodotti principalmente per l’ingegneria meccanica, l’automazione e l’industria delle costruzioni. La produzione di questi pezzi altamente complessi richiede conoscenze tecniche complete, i più alti standard di qualità e un solido know-how. È qui che entra in gioco NUM, come partner affidabile ed esperto nel settore CNC, per contribuire a migliorare la qualità e la produttività dei centri di lavorazione a portale CNC.

Oltre 10.000 programmi nel database

Bunorm utilizza da più di 20 anni i centri di lavorazione a portale CNC Forest-Liné Seramill e Modumill. Come parte di un importante progetto di retrofit, l’azienda ha recentemente aggiornato i sistemi CNC delle macchine. Un prerequisito dell’aggiornamento CNC era che tutte le funzioni delle macchine potessero ancora essere utilizzate, oltre al poter gestire nuove funzioni di sicurezza. Secondo Urs Morgenthaler, CEO di Bunorm, “Fin dall’inizio, abbiamo scelto di collaborare con NUM, perché dalla nostra esperienza sono i migliori. Abbiamo più di 10.000 programmi CNC nel nostro database di produzione, quindi la compatibilità all’indietro era un punto chiave - essere in grado di utilizzare i programmi sulle macchine aggiornate, senza dover effettuare una riprogrammazione estesa, ci ha fatto risparmiare molto tempo e denaro. Siamo anche stati in grado di integrare facilmente molti nuovi programmi, consentendoci di ottimizzare ulteriormente il controllo delle macchine.”

Il responsabile del reparto lavorazioni meccaniche della Bunorm, il signor Manfred Wiesenfarth, è responsabile delle macchine Forest-Liné sin dalla loro installazione. Come sottolinea, “Nonostante un lavoro preciso e un know-how pluriennale, malfunzionamenti e difetti occasionali fanno parte del lavoro. Anni di esperienza ci hanno portato a credere che molti di questi potessero essere eliminati e corretti dal progetto di retrofit. E infatti, dopo la modernizzazione, le macchine sono molto più affidabili - e anche il monitoraggio dei guasti è sensibilmente migliorato.“

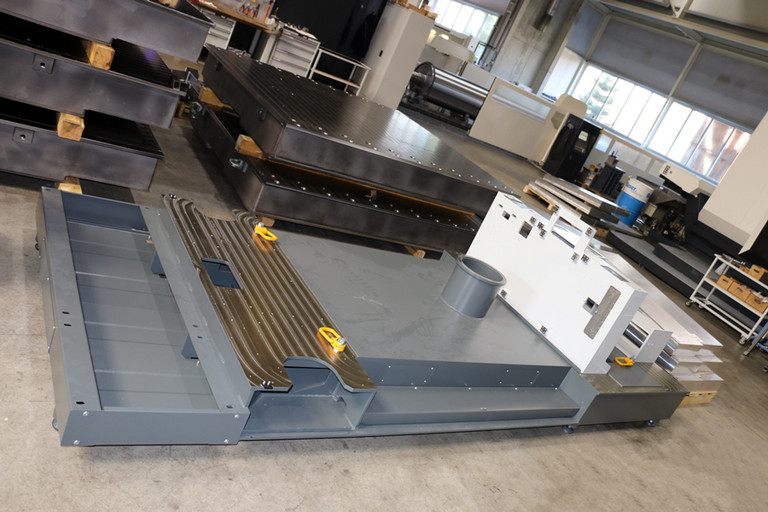

Un ulteriore risparmio di tempo e di costi è derivato dal fatto che i dipendenti non hanno avuto bisogno di alcuna formazione aggiuntiva. Il funzionamento delle macchine è rimasto praticamente lo stesso. Un altro vantaggio del retrofit è che non è stato necessario costruire nuove fondamenta. Anche se il tempo di inattività è stato più lungo rispetto all’installazione di una nuova macchina, non bisogna dimenticare che le fondazioni esistenti sono molto più stabili.

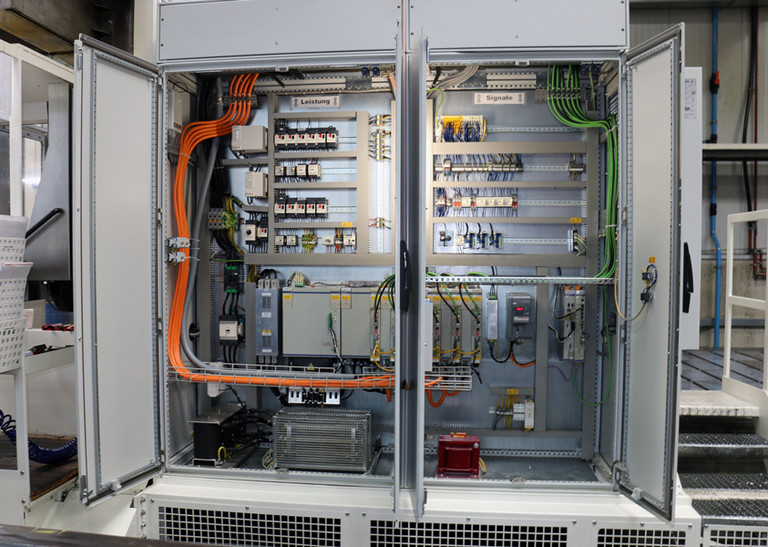

Entrambe le macchine sono ora dotate dell’ultima versione (4.1.30.00) del sistema CNC Flexium+ di NUM e dei pannelli di controllo MP04, gli armadi elettrici sono stati completamente ricostruiti da NUM. Ogni macchina ha quattro assi lineari (gli assi X e U sono accoppiati in gantry). Le teste dei mandrini possono essere posizionate tramite gli assi rotativi C e A. Viste le enormi dimensioni delle macchine, ciascuna è equipaggiata con la serie più grande dei servomotori NUM.

Dall’armadio elettrico ai motori e alla Human Machine Interface (HMI), NUM è stata in grado di offrire una soluzione unica. Il signor Morgenthaler e il signor Wiesenfarth hanno entrambi commentato che l’intero progetto di retrofit è stato implementato con eleganza dal team NUM. Bunorm ha apprezzato in particolare il fatto che i project manager fossero molto esperti e competenti e che fossero coinvolte solo poche persone. Questo ha permesso una pianificazione e una comunicazione efficiente.

Secondo il signor Morgenthaler, “NUM offre il modo migliore e più semplice per gestire i piani inclinati.“ Questo permette al sistema di coordinate di essere ruotato, in modo che gli utenti possano programmare la lavorazione molto facilmente sui lati o attraverso i piani inclinati.

Più automazione in futuro

Un altro vantaggio del retrofit è la gestione automatizzata delle misure. Questo aumenta il numero di pezzi che possono essere misurati in un determinato periodo di tempo, riducendo l’errore umano dell’operatore e aumentando la precisione della misura. Entrambi i fattori riducono gli scarti e abbassano effettivamente i costi.

L’obiettivo della Bunorm è di ridurre i tempi morti. In generale, una maggiore automazione delle macchine, come il cambio automatico dei pallet, dovrebbe aumentare l’efficienza. Poiché la lavorazione di alcuni pezzi di grandi dimensioni richiede più tempo per il loro piazzamento, l’automazione può rendere più efficienti i cambi pallet e ridurre i tempi morti. Soprattutto, l’automazione significa maggiore produttività ed efficienza. Molti compiti manuali normalmente eseguiti dagli operatori delle macchine vengono eliminati e automatizzati. Tuttavia, l’azienda ci tiene a sottolineare che i benefici dovuti alla velocizzazione dei processi non devono essere sopravvalutati, sottolineando che dietro ogni pezzo di automazione c’è un essere umano molto apprezzato!

(Settembre 2022)