Technologische Zusammenarbeit im Dienste der Eisenbahn - Handhabung, Schweissen und Schleifen von Gleisen

Der Bau einer vollautomatischen, 200 Meter langen Schienenschweissanlage ist kein leichtes Unterfangen, und die Unternehmen, die dazu in der Lage sind, lassen sich weltweit an einer Hand abzählen. Das in Piacenza ansässige Unternehmen Provide Solution ist eines davon, auch dank der unschätzbaren Unterstützung durch NUM, das nicht nur die CNC-Steuerung liefert, sondern auch eine Ad-hoc-Software für diese Anwendung entwickelt hat.

Besuchen Sie die Webseite

Besuchen Sie die Webseite

Für die Tochterunternehmen Provide Solution srl und Labormak srl, die sich auf die Planung und Umsetzung von Automatisierungslösungen für die unterschiedlichsten Anwendungen spezialisiert haben, ist nichts Standard.

„Da sich unsere Unternehmen voll und ganz den Kundenbedürfnissen widmen”, erklärt der Produktionsleiter von Labormak, Andrea Montanari, „ist jeder Auftrag, den wir annehmen, eine echte Herausforderung, denn es bedeutet, dass wir etwas realisieren müssen, das noch nicht existiert und daher von Grund auf neu analysiert, entworfen und gebaut werden muss.”

Provide Solution wurde 2011 dank langjähriger Erfahrung im Werkzeugmaschinensektor gegründet und ist heute ein hochspezialisiertes Entwicklungszentrum für Mechanik, Elektrik und Software mit 40 Mitarbeitern und einem Umsatz von 3,5 Millionen Euro, während Labormak - 25 Mitarbeiter und ein Umsatz von 2,5 Millionen Euro - für die Umsetzung und Prüfung der meisten entwickelten Systeme verantwortlich ist. Schlagwort: Automatisierung. Unabhängig vom Produktbereich und, wenn nötig, mit der technologischen Unterstützung von hochrangigen Partnern.

Partner wie NUM, mit denen Provide Solution bereits seit über zehn Jahren zusammenarbeitet. Alles begann vor etwa vier Jahren, als sich die Elettri-Fer srl und die S.i.c.e. srl - die sich in einer temporären Gesellschaft zusammengeschlossen hatten - an Provide Solution wandten, nachdem sie eine Ausschreibung der RFI - Rete Ferroviaria Italiana für den Bau einer Anlage zum Schweissen und zur Endbearbeitung von Schienen gewonnen hatten.

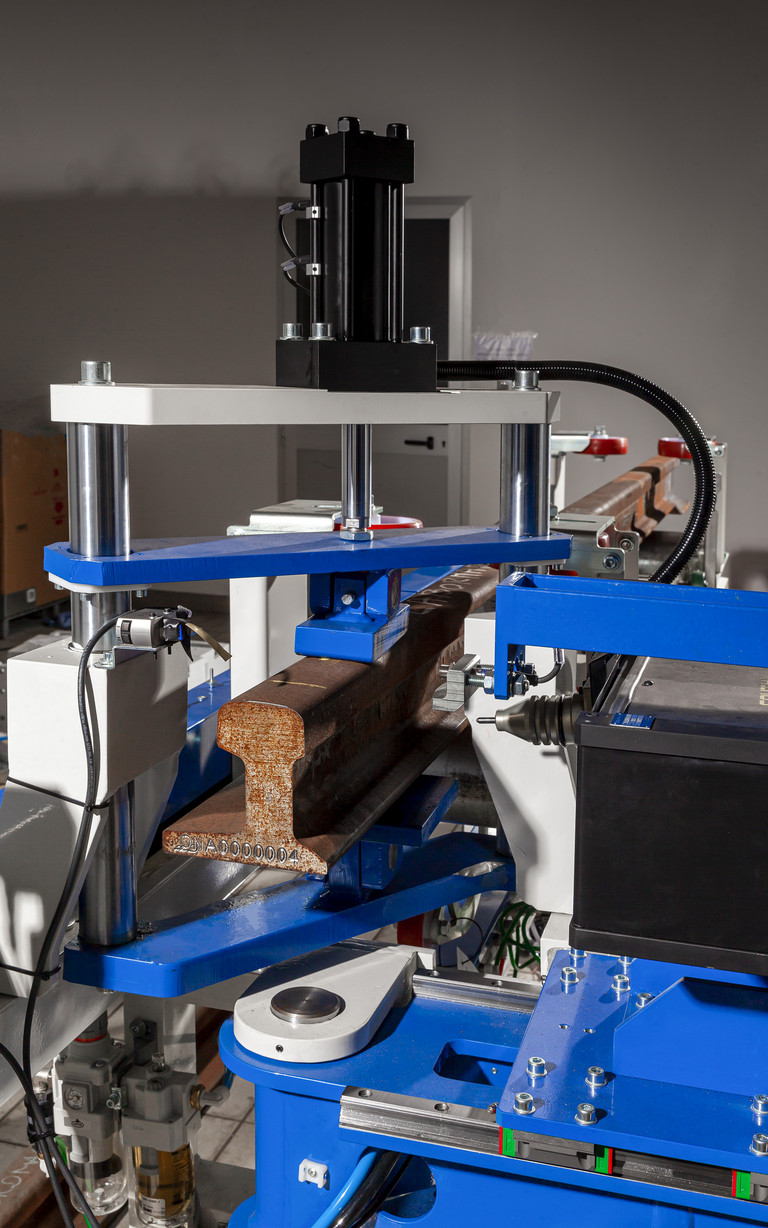

Ein sehr komplexer Prozess, der natürlich mit viel Arbeit verbunden ist, wie Andrea Montanari erklärt „Die zu schweissenden Schienenabschnitte werden in ein Ladelager gebracht”, erzählt er, „die dann mit Hilfe von Förderrollen von einer Bearbeitungsphase zur nächsten transportiert werden. Insbesondere müssen sie gebürstet werden, da die Enden jedes Stücks vor dem Schweissen gereinigt werden müssen; sie werden markiert, damit die einzelnen Teile auch später und ausserhalb der Linie identifiziert werden können; und dann geht es zur wichtigsten und heikelsten Phase, dem tatsächlichen Schweissen.“

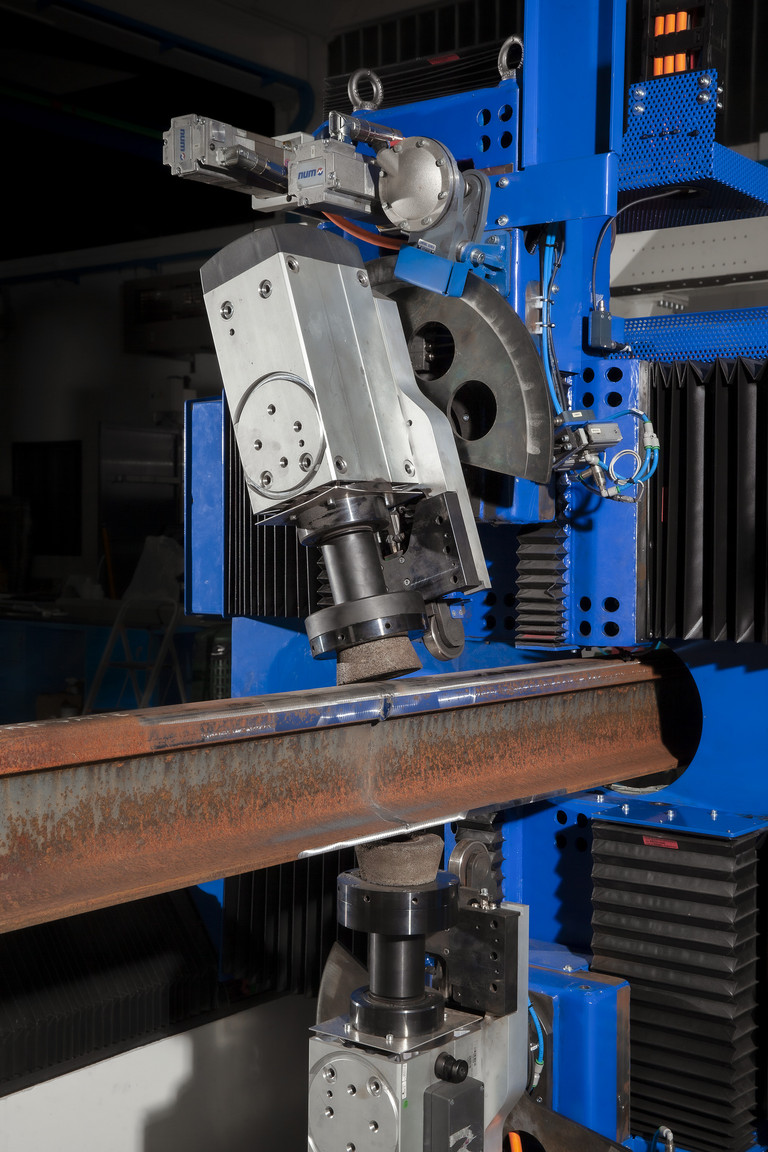

Es folgen die Abkühlung, das Richten (um die durch das Schweissen verursachten Verformungen zu beseitigen) und schliesslich der Schleifprozess, der aus Sicherheitsgründen notwendig ist, um auch die kleinsten Stufen zu beseitigen. Unternehmen, die in der Lage sind, solch komplexe Anlagen zu entwickeln, kann man an einer Hand abzählen, und Provide Solution ist eines von ihnen.

Ein Teil der Komplexität der Konstruktion ergab sich zweifellos aus der Grösse der Anlage, die sich über eine Länge von 200 Metern erstreckt und daher zwangsläufig teilweise im Freien stehen muss.

Provide Solution befand sich darüber hinaus in der Situation, eine Anlage zu entwickeln, die eine Reihe von Vorgängen automatisieren sollte, die zuvor vom Bediener manuell durchgeführt wurden (z. B. das Schleifen).

Heute gibt es keinen menschlichen Eingriff mehr an der Linie, mit Ausnahme des Be- und Entladens der Teile.

„Es ist uns in der Vergangenheit schon mehrfach passiert, dass wir externe Einheiten in unsere Produktion integriert haben”, fügt Montanari hinzu. „In diesem Fall handelte es sich jedoch um eine Anlage, die aus mehreren Maschinen bestand, von denen die meisten nicht von uns hergestellt wurden, und die nicht nur integriert, sondern auch so angepasst werden musste, dass die Vorgänge vollautomatisch ablaufen konnten.

Die Automatisierung der gesamten Anlage wurde daher vollständig von Provide Solution realisiert, ebenso wie die Bürstmaschine, die Markiervorrichtung und die Maschine zum Entfernen von Schweissrückständen (vorher) und zum Schleifen (nachher). Letzteres mit Hilfe von NUM.

„Es war uns sofort klar, dass wir für eine so komplexe Maschine eine CNC-Steuerung auf hohem Niveau benötigen würden”, fährt Montanari fort. „Da es sich um eine Prototypmaschine handelte, war die Entscheidung, einen Technologiepartner wie NUM einzubeziehen, mit dem wir seit Jahren zusammenarbeiten, auch dadurch bedingt, dass uns die Schritte, die zum Erreichen des Endziels führen würden, zu Beginn nicht ganz klar waren, so dass jeder einzelne Bearbeitungsvorgang analysiert werden musste”. Da es sich um eine Sondermaschine handelte, war es notwendig, eine sehr flexible CNC zu implementieren, die verschiedene Arten von Anpassungen ermöglicht und somit den Anforderungen dieses speziellen Anwendungsfalls am besten entspricht.

„Das System, das wir implementiert haben”, betont Marco Battistotti, Direktor von NUM NTC Italien, „ist eine Flexium+ 68, komplett mit digitalen Antrieben der MDLUX-Reihe, bürstenlosen Motoren in Einkabelausführung und ausgestattet mit Absolutwertgebern.”

Andrea Montanari hebt noch einen weiteren sehr wichtigen Aspekt hervor. „Auf dem Markt”, so erklärt er weiter, „gibt es keine Maschinen zum Schleifen von Schienenstücken, die in der Lage sind, diese in einem einzigen vollautomatischen Prozess entlang des gesamten Querschnitts zu bearbeiten. Wir mussten also eine Ad-hoc-Maschine für diesen Zweck konzipieren und entwickeln, die in der Lage ist, die Zyklen anzupassen, denn die Schienenteile unterscheiden sich voneinander, wenn sie zum Schleifen kommen. Das bedeutet, dass es kein einziges Programm gibt, das für alle Bearbeitungen geeignet ist, sondern dass eine Software zum Einsatz kommt, die auf parametrierbaren Algorithmen basiert und je nach den vorgenommenen Messungen automatisch die entsprechenden Korrekturen vornimmt.

Provide Solution hat also einen Datenerfassungsprozess implementiert, aufgrund dessen das Schienenteil korrekt bearbeitet wird.

(August 2025)