Collaboration technologique au service des chemins de fer. Manutention, soudage et meulage des voies

Construire une installation de soudage de rails de 200 mètres de long entièrement automatisée n’est pas une mince affaire et les entreprises capables de le faire se comptent sur les doigts d’une main à l’échelle mondiale. La société Provide Solution, basée à Piacenza, est l’une d’entre elles, grâce également au soutien inestimable offert par NUM qui, en plus de fournir la commande numérique, a développé un logiciel spécifique pour cette application

Visitez le site web

Visitez le site web

Pour les filiales Provide Solution srl et Labormak srl, spécialisées dans la conception et la mise en œuvre de solutions d’automatisation dans une grande variété de domaines d’applications, rien n’est standardisé.

« Puisque nos entreprises sont entièrement tournées vers les besoins du client », explique Andrea Montanari, responsable de la production chez Labormak, « chaque commande que nous recevons est un véritable défi, car il s’agit de réaliser quelque chose qui n’existe pas encore et qui doit donc être étudié, conçu et construit à partir de zéro ».

Fondée en 2011 grâce à une longue expérience dans le secteur des machines-outils, Provide Solution est aujourd’hui un centre de conception mécanique, électrique et logicielle hautement spécialisé, comptant 40 employés et réalisant un chiffre d’affaires de 3,5 millions d’euros. Labormak, avec 25 employés et un chiffre d’affaires de 2,5 millions d’euros, s’occupe de la mise en œuvre et des tests de la plupart des systèmes développés.Le mot d’ordre : l’automatisation. Quel que soit le secteur produit, et lorsque nécessaire, avec le soutien technologique de partenaires de haut niveau.

L’un de ces partenaires est NUM, avec qui Provide Solution collabore depuis plus de dix ans. Tout a commencé il y a environ quatre ans, lorsque les entreprises Elettri-Fer srl et S.i.c.e. srl, réunies en groupement temporaire d’entreprises, se sont tournées vers Provide Solution après avoir remporté un appel d’offres lancé par RFI (Rete Ferroviaria Italiana) pour la construction d’une installation de soudage et de finition de rails.

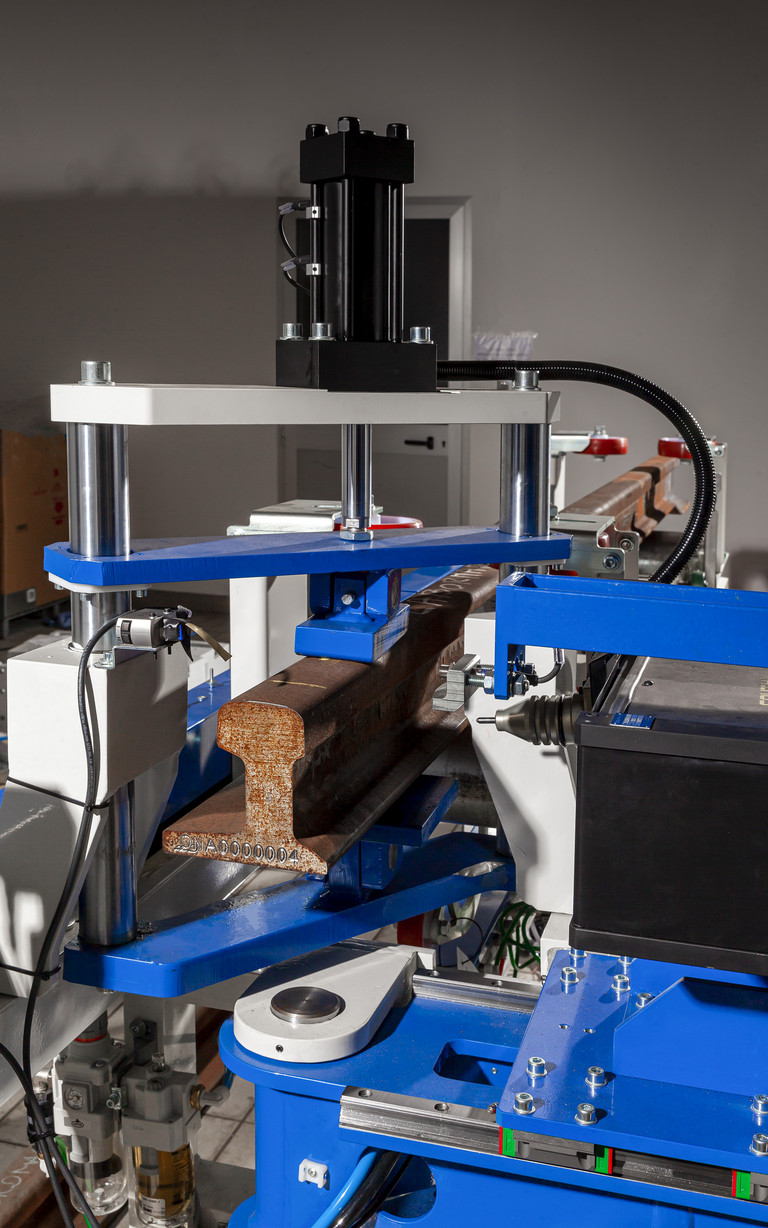

Un processus très complexe qui, bien sûr, implique de nombreuses étapes, comme l’explique Andrea Montanari : « À l’intérieur d’un entrepôt de chargement, on introduit les morceaux de rail à souder, lesquels sont ensuite déplacés d’une phase de traitement à une autre à l’aide de rouleaux convoyeurs. En particulier, ils doivent passer par un brossage, car les extrémités de chaque pièce doivent être nettoyées avant le soudage ; un marquage, pour permettre l’identification ultérieure des pièces même hors ligne, et ensuite l’étape la plus importante et délicate, à savoir le soudage proprement dit. »

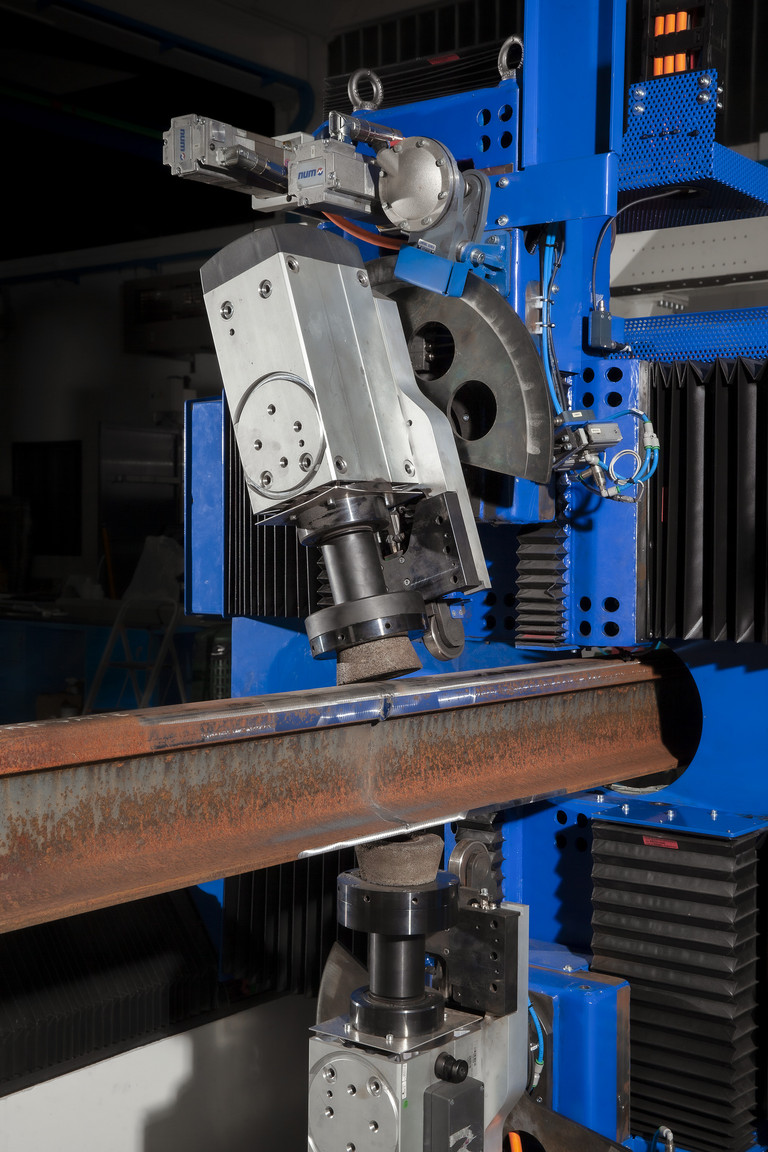

Arrive ensuite le refroidissement, le redressage (pour éliminer la déformation causée par le soudage), puis le meulage, nécessaire pour supprimer (à des fins de sécurité) même les plus petites irrégularités. Les entreprises capables de développer de telles installations complexes sont rares, et Provide Solution en fait partie.

Une partie de la complexité de la conception provient sans aucun doute de la taille de la ligne, qui s’étend sur 200 mètres et devait donc nécessairement être en partie installée à l’extérieur.

De plus, Provide Solution a dû concevoir une ligne automatisant un certain nombre d’opérations auparavant effectuées manuellement par l’opérateur (comme le meulage). Aujourd’hui, aucune intervention humaine n’est nécessaire sur la ligne, à l’exception du chargement et du déchargement des pièces.

« Il nous est déjà arrivé plusieurs fois dans le passé d’intégrer des unités externes à notre mise en œuvre, » ajoute Montanari. « Dans ce cas, toutefois, il s’agit d’une ligne composée de plusieurs machines, dont la plupart ne sont pas produites par nous, et qu’il a fallu non seulement intégrer, mais aussi personnaliser pour permettre un fonctionnement entièrement automatisé. »

L’automatisation de l’ensemble du système a donc été entièrement assurée par Provide Solution, tout comme la machine de brossage, le dispositif de marquage et la machine chargée d’enlever les résidus de soudure (avant) et d’effectuer le meulage (après). Cette dernière, avec l’aide de NUM.

« Il nous est apparu très vite qu’une machine aussi complexe nécessitait un système de commande numérique de haut niveau, » poursuit Montanari. « Étant donné qu’il s’agit d’une machine prototype, la décision d’impliquer un partenaire technologique de confiance, comme NUM, avec qui nous collaborons depuis des années, s’explique aussi par le fait qu’au départ, nous n’avions pas une vision parfaitement claire des étapes qui mèneraient à l’objectif final. Il a donc fallu analyser chaque opération d’usinage de manière individuelle. »

Face à une machine spéciale, il a été nécessaire d’implémenter un CNC très flexible permettant différents types de personnalisations, et donc parfaitement adapté aux exigences de cette application spécifique.

« Le système que nous avons mis en œuvre, » précise Marco Battistotti, directeur de NUM NTC Italie, « est un Flexium+ 68, équipé de variateurs numériques de la gamme MDLUX, de moteurs brushless en version mono-câble et dotés d’encodeurs absolus. »

Andrea Montanari souligne ensuite un autre aspect très important : « Sur le marché, il n’existe aucune machine de meulage de rails capable d’usiner la pièce sur l’ensemble de son profil en une seule opération entièrement automatisée. C’est pourquoi nous avons dû en concevoir et développer une spécifiquement, capable de personnaliser les cycles. En effet, lorsque les morceaux de rail atteignent l’étape de meulage, ils sont tous différents. Cela signifie qu’il n’existe pas de programme unique valable pour toutes les opérations, mais qu’un logiciel basé sur des algorithmes paramétriques est nécessaire pour effectuer automatiquement les corrections appropriées, en fonction des mesures relevées. »

Provide Solution a donc mis en place un processus d’acquisition de données, grâce auquel chaque pièce de rail peut ensuite être usinée correctement.

(Août 2025)