Collaborazione tecnologica al servizio del ferroviario - Manipolazione, saldatura e rettifica di binari

Costruire un impianto per la saldatura di parti di rotaie completamente automatizzato e che si sviluppa su una lunghezza di 200 metri non è impresa facile e le aziende in grado di riuscirci si possono contare sulle dita di una mano in tutto il mondo. La piacentina Provide Solution è una di queste, grazie anche al prezioso supporto offerto da NUM, che – oltre a fornire il controllo numerico – ha sviluppato un software ad hoc per questa applicazione.

Visita il sito web

Visita il sito web

Per le consociate Provide Solution srl e Labormak srl, specializzate nella progettazione e realizzazione di soluzioni di automazione per i più disparati comparti applicativi, non esiste nulla di standard.

“Essendo le nostre società completamente votate alle esigenze del cliente”, spiega infatti il direttore di produzione di Labormak Andrea Montanari, “ogni commessa che prendiamo è una vera e propria sfida, poiché significa dover realizzare qualcosa che sostanzialmente ancora non esiste e che quindi deve essere studiato, progettato e realizzato da zero”.

Fondata nel 2011 grazie a una lunga esperienza nel settore delle macchine utensili, Provide Solution oggi è in tutto e per tutto un centro di progettazione meccanica, elettrica e software altamente specializzato con un organico di 40 persone e un fatturato di 3 milioni e mezzo di euro, mentre è Labormak – 25 dipendenti e giro d’affari di 2 milioni e mezzo di euro – a occuparsi della realizzazione e del collaudo per la gran parte dei sistemi sviluppati. Parola d’ordine: automazione. Indipendentemente dal settore merceologico e, quando necessario, con il supporto tecnologico di partner di alto livello.

Partner come NUM, con cui Provide Solution collabora da oltre dieci anni. Tutto ha inizio circa quattro anni fa, quando Elettri-Fer srl e S.i.c.e. srl – costituitesi in una società temporanea di imprese – si rivolgono a Provide Solution dopo aver vinto una gara d’appalto indetta da RFI - Rete Ferroviaria Italiana per la realizzazione di un impianto di saldatura e finitura rotaie.

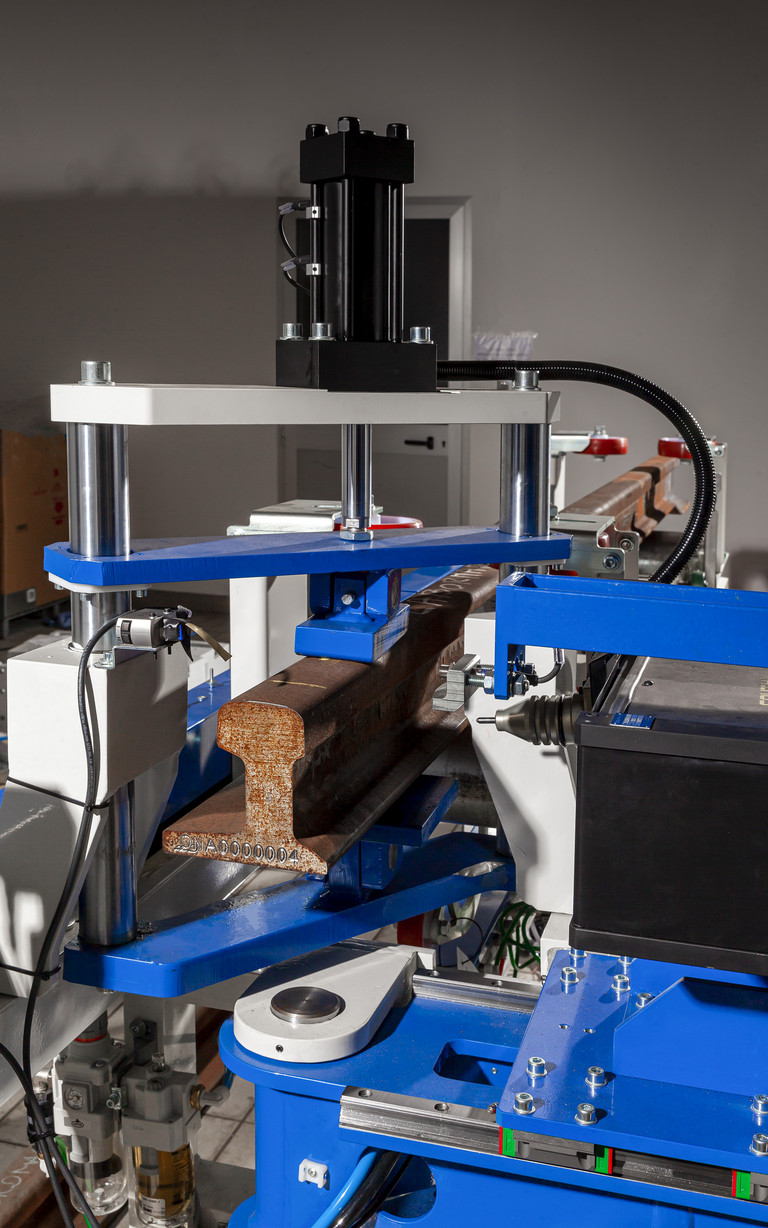

Processo molto complesso e che, naturalmente, implica numerose lavorazioni, come spiega Andrea Montanari: “All’interno di un magazzino di carico vengono introdotti spezzoni di rotaia da saldare”, racconta, “che poi, attraverso delle rulliere di trasporto, vengono movimentati da una fase di lavorazione all’altra. In particolare devono passare da quella di spazzolatura, poiché le estremità di ogni pezzo devono essere pulite prima di poter essere saldate; da quella di marcatura, affinché i singoli pezzi possano essere identificati anche successivamente e al di fuori della linea; per arrivare poi alla fase più importante e delicata, ovvero quella della saldatura vera e propria”.

Seguono poi raffreddamento, raddrizzatura (per togliere la deformazione data dalla saldatura), e, infine, il processo di rettifica, necessario per eliminare – ai fini della sicurezza – anche gli scalini più piccoli. Le aziende che sono in grado di sviluppare impianti così complessi si possono contare sulle dita di una mano e Provide Solution è una di queste.

Parte della complessità progettuale è derivata indubbiamente dalle dimensioni della linea, che si sviluppa su una lunghezza di 200 metri e che quindi avrebbe dovuto necessariamente essere in parte all’aperto.

Ma non solo. Provide Solution si è trovata nella situazione di dover di fatto inventare una linea che automatizzasse una serie di operazioni che prima venivano svolte manualmente dall’operatore (come per esempio la molatura). Oggi sulla linea non vi è alcun intervento umano, se non per il carico e lo scarico dei pezzi.

“Ci è capitato più volte in passato di integrare unità esterne alla nostra realizzazione”, aggiunge Montanari. “In questo caso però si tratta di una linea costituita da diversi macchinari, la gran parte dei quali non prodotti da noi, che dovevano essere non solo integrati, ma anche personalizzati affinché le operazioni potessero avvenire completamente in automatico”.

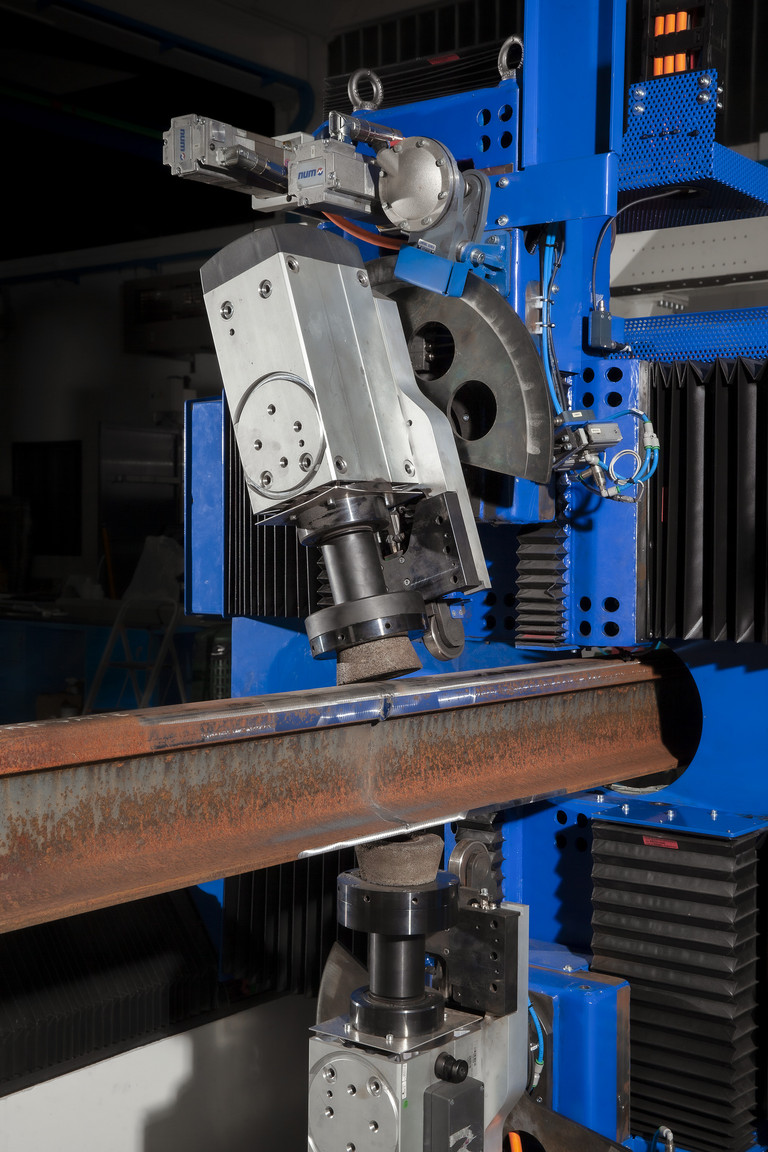

L’automazione dell’intero sistema quindi è stata realizzata interamente da Provide Solution, così come la macchina di spazzolatura, il dispositivo di marcatura e la macchina preposta alla rimozione del residuo della saldatura (prima) e della rettifica (dopo). Quest’ultima con l’ausilio di NUM.

“Ci è stato subito chiaro che, per gestire una macchina così complessa”, prosegue Montanari, “sarebbe stato necessario un controllo numerico di alto livello. Trattandosi di una macchina prototipale, inoltre, la scelta di coinvolgere un partner tecnologico con cui collaboriamo da anni come NUM è stata dettata anche dal fatto che, in partenza, non ci erano perfettamente chiari i passaggi che avrebbero portato al raggiungimento dell’obiettivo finale e, di conseguenza, era necessario analizzare ogni singola lavorazione." Avendo a che fare con una macchina speciale, era necessaria l’implementazione di un CNC molto flessibile che permettesse di effettuare diversi tipi di personalizzazioni e quindi di caratterizzarsi al meglio sulle esigenze di questo specifico caso applicativo.

“Il sistema che abbiamo implementato”, sottolinea Marco Battistotti, direttore NTC Italia di NUM, “è un Flexium+ 68, completo dei drive digitali della gamma MDLUX, motori brushless nella versione cavo unico ed equipaggiati da encoder assoluti."

Andrea Montanari evidenzia poi un altro aspetto molto importante. “Sul mercato”, spiega ancora, “non esistono macchine per la molatura di pezzi di rotaia in grado di lavorarla lungo l’intero profilo di sezione in un unico processo completamente automatizzato. Al punto che per questo scopo ne abbiamo dovuto ideare e sviluppare una ad hoc, che fosse in grado di personalizzare i cicli, poiché quando i pezzi di rotaia arrivano alla fase di rettifica sono uno diverso dall’altro. Questo significa che non esiste un unico programma che vada bene per tutte le lavorazioni, ma occorre l’intervento di un software basato su algoritmi parametrici che, in funzione delle misure che vengono rilevate, si occupi in automatico di andare ad apportare le correzioni opportune."

Provide Solution ha così implementato un processo di acquisizione dei dati, in funzione dei quali il pezzo di rotaia verrà poi lavorato in modo corretto.

(Agosto 2025)